Проект Lean системы управления производством при построении «быстрого предприятия»

Project Features

1. Основная цель проекта постановки системы управления производством по методам Lean Production (далее по тексту — Lean) должна ставиться амбициозной. Как пример: создание условий, способных обеспечить стабильную прибыльность предприятия, вне зависимости от внешней экономической ситуации (подъем/спад).

Кроме того, вполне возможно, да и необходимо эту цель оцифровать: Как пример: — достижение общей эффективности производства на уровне ведущих европейских/американских предприятий определенной отрасли. Или: достижение выработки в размере, не меньшем 120÷150 тысяч долларов на сотрудника предприятия в год.

Указанное выше достигается не столько через сам проект, сколько через «запуск» процесса постоянных улучшений методов и систем организации и управления производством и запасами.

2. Проект необходимо «собирать» из нескольких условно-независимых и логически завершенных этапов, каждый из которых должен завершаться достижением видимого и практически применимого результата. И, при соблюдении определенных условий, первые оперативные результаты (такие как сокращение производственного цикла обработки детали (группы деталей), сокращение переналадки одной-двух единиц оборудования и т.п.) должны достигаться не в конце проекта, но после первых же месяцев работ¹.

3. Для достижения максимального результата Lean-преобразования должны проводиться как часть общего проекта по построению «быстрого предприятия». Как пример: первая часть – внедряемая для поддержки Lean преобразований информационная система управления SCMo, задача которой – оптимизация информационных потоков, связанных с мониторингом, управлением (учетом) запасов, планированием и учетом хода производства, а также, предоставление информации для принятия решений. Вторая — система Lean Production, направленная на оптимизацию прежде всего физических (материальных) потоков предприятия, оптимизацию использования людских ресурсов и оборудования, и постановка внутрицехового (внутри-участкового) планирования.

Такой подход обеспечивает и гарантирует то, что внедрение и использование ИТ системы было Lean, т.е. максимально легким, оптимальным, и «добавляющим стоимость» продукции, а не приносящем затраты.

4. В случае использования внешних консультантов необходимо, чтобы они брали на себя ответственность за результаты проекта, т.е. за достижение целей, поставленных, прежде всего «заказчиками» проекта. Это означает, что они должны отвечать за предлагаемую концепцию работы предприятия, вплоть до обеспечения «гарантийной» поддержки работы предприятия (использования Lean методов) после успешного завершения проекта.

¹ Это среднестатистическая цифра, однако наше понимание проблем российских производств дает

основания надеяться, что первые результаты использования Lean будут получены в очень короткие сроки.

Основные тактические цели проекта

Участникам Lean проекта не скажешь, что: «мы занимаемся здесь повышением в несколько раз годовой выработки на рабочего». Кроме того, это трудно быстро заметить. В практике Lean Production достижение этой стратегической цели реализуется путем следующего:

А: уничтожение или максимальное сокращение всех действий всех и каждого, не добавляющих ценности выпускаемой продукции, но увеличивающих ее себестоимость. К таким действиям относятся: лишние перемещения (деталей, сборок, персонала); длительные переналадки оборудования; большие партии запуска производства; большие передаточные партии; брак и т.п. Цель Lean системы (и именно на эту цель надо смотреть, когда возникают сомнения в том, какой вариант избрать или что делать в том или ином случае) – достижение нулевого уровня:

- запасов и материалов и незавершенного производства на предприятии,

- простоев персонала (в ожидании завершения наладки, обработки партии,

запасов на предприятии, в ожидании деталей/заготовок другого участка и т.п.); - брака,

- усилий на администрирование процесса планирования и управления

производством («0» планерок); - некомплектной сдачи деталей и комплектующих на сборку и т.п.

Другими словами, необходимо стремиться к идеалу: производство планируется и управляется само по себе, «0» запасов, передаточная и обрабатываемая партия = 1 шт., либо — применяемости на один заказ.

Самое трудное в постановке Lean системы на предприятии – сделать так, чтобы и группа проекта, и руководство предприятия, а затем и все остальные приняли эту установку, и все свои дальнейшие действия и оперативные решения согласовывали именно с ней. Тем не менее, сделать это возможно, прежде всего за счет решения следующей задачи.

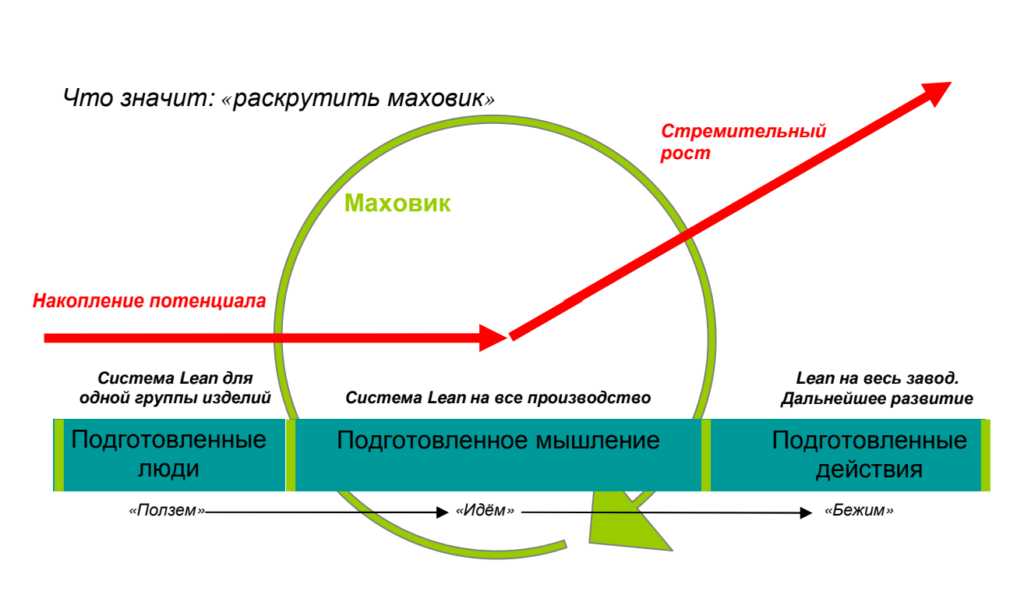

Б: создать условия и запустить процесс постоянного совершенствования, при котором движение к указанной выше цели («нулевой уровень всего») осуществлялось бы постоянно, инициировалось бы не только и не столько администрацией предприятия и/или внешними консультантами, а непосредственными исполнителями, вплоть до рабочего у станка или кладовщика на складе. Другими словами — «раскрутить маховик»² постоянных преобразований.

² Джим Коллинз, «От хорошего к великому», Стокгольмская школа экономики в Санкт-Петербурге, 2001г.

Действия по реализации целей проекта

Далее, имея вышеуказанные задачи «в уме», можно приступать к постановке системы организации производства на предприятии. А именно, выполнять следующие действия.

- Сокращать трудо- и временные затраты, связанные с перемещениями, совершаемыми каждый день производственными рабочими и сотрудниками складов. В

том числе, оптимизируется оперативный документооборот (убирается или сокращается лишний, замещается визуальными средствами донесения информации), оптимизируется

(микро) логистика перемещений и расположений оборудования, производственных и инструментальных кладовых, складских помещений, ячеек хранения и т.п - Сокращать трудо- и временные затраты, непосредственно связанные с процессом производства (заготовка, обработка, сборка и т.п.) а также затраты, связанные с администрированием производственного процесса. Реализуются методы и средства управления, планирования и контроля производства, такие как:

- канбан — установка досок для визуального планирования и управления, внедрение стандартных картонных карточек, стандартной тары и т.п.;

- 5S — правила оптимизация рабочих мест, эргономики рабочих мест;

- организация «вытягивающих» потоков — работа не начинается, пока следующий по маршруту участок не дает сигнал о потребности в деталях и узлах;

- сокращение переналадок оборудования — перевод действий по переналадке непосредственно на станке («внутренние») в действия, выполняемые вне

станка («внешние»); - балансировка мощностей в многономенклатурном производстве, через создание потоков примерно одинаковых производственных заданий и определения такта

работы рабочих участков; - стандартизация операций — разработка (не только технологами, но и непосредственно мастерами и рабочими) детальных и визуальных инструкций по обработке или сборке деталей и узлов.

Необходимо понимать, что внедрение данных методов управления не требует поддержки информационных системы (система Lean «замещает» функции детального управления производством и некоторые функции планирования SCM/ERP систем), за счет чего сокращается «стоимость» использования информационной системы, связанная с трудозатратами на ее поддержку и лицензиями на программное обеспечение.

Организация и логические шаги проекта

Проект целесообразно составить из следующих этапов.

Цель:

- понять текущую ситуацию, собрать и формализовать (оцифровать) показатели «до», и смоделировать (или поставить целью) показатели «после»;

- обучить потенциальных членов групп проекта инструментарию Lean для того, чтобы вместе мы смогли внедрить первые изменения (выполнить lean практикум). Обучение проводится через специальную деловую игру, в которой на простейшем примере моделируется работа предприятия традиционно и с Lean.

Главное требование к группе – неравнодушные. Не обязательно руководителей и не обязательно ведущих специалистов. Тех, кто есть, тех, кто неравнодушен и тех, кто хочет что-то изменить. В производстве – это мастера или даже рабочие.

Как правило – это группа продукции или деталей, с одной стороны, дающая заметный вклад в общий оборот (и прибыль) предприятия – для того, чтобы результаты проекта были заметны для предприятия; с другой стороны — не «супер-сложная» по своему «потоку» производства — для того, чтобы указанные результаты могли бы быть достигнуты³.

Т.е. по маршрутам превращения материалов в детали, деталей — в сборки, сборок – в готовую продукцию. Во время диагностики фиксируется время, расстояние и все действия, добавляющие ценность готовой продукции (например, обработка, сборка) и всех действий, не добавляющих ценность (пролеживание в процессе ожидания производства всей партии, перемещения из цеха в цех, с участка на участок, контроль качества и т.п.)

Задача реализуется через серию мозговых штурмов посредством моделирования (или макетирования) на бумаге будущего состояния. Далее – определение действий по устранению «лишних» шагов и процессов, таких, как:

- перестановка оборудования и/или материальных и инструментальных кладовых (там, где надо и где возможно);

- сокращение времени наладки станков — «узких мест», в т.ч. и посредством детального разбора существующей практики через видеосъемку процессов,

- внедрение простых визуальных систем (внутрицехового) планирования на основе приоритетов и т.п.

В качестве результата работ (первого этапа или проекта) следует ожидать и необходимо требовать следующие результаты:

- оптимальная организация и оптимизация физических потоков материалов и комплектующих на складах и в производстве;

- сокращение трудозатрат и, если необходимо, оптимизация, численности персонала;

- сокращение времени производства и повышение качества готовой продукции;

- постановка другой (высокой) культуры управления производством и запасами;

- «запуск» процесса постоянных улучшений на предприятии.

В измеримых цифрах – сокращение цикла производства/сборки для контрольной группы изделий с одновременным неувеличением/сокращением трудозатрат. Указанный результат определяется контрольным замером.

Роль внешних консультантов

Рекомендуется реализовывать постановку Lean методов управления для первой группы продукции совместно с внешними консультантами. Это сократит время и убережет от большого количества самостоятельно набиваемых «шишек». Роль внешних консультантов должна быть следующей:

- начало проекта, включая выбор группы предприятия, выбор группы изделий, «оцифровка» показателей проекта; и общее «ведение» процесса преобразований;

- обучение общему инструментарию Lean. Обучение не теоретическое, но по ходу решения практических задач. Цель: к концу проекта передать группе предприятия знания о большей части Lean инструментов, необходимых для

продолжения процесса преобразований; - поиск оптимальных решений по управлению, с использованием своей

практики работы на схожих европейских и российских предприятиях; глубоких теоретических знаний Lean инструментария и особенностей его практического применения.

Примерное соотношение трудозатрат первого проекта: 60:40 (консультанты : группа предприятия). Дальнейшее тиражирование методов управления, как правило, выполняется силами Lean — группы (Lean-офиса) предприятия, с поддержкой внешними консультантами «по потребности». Примерное соотношение трудозатрат: 20:80.

Возможный график проекта

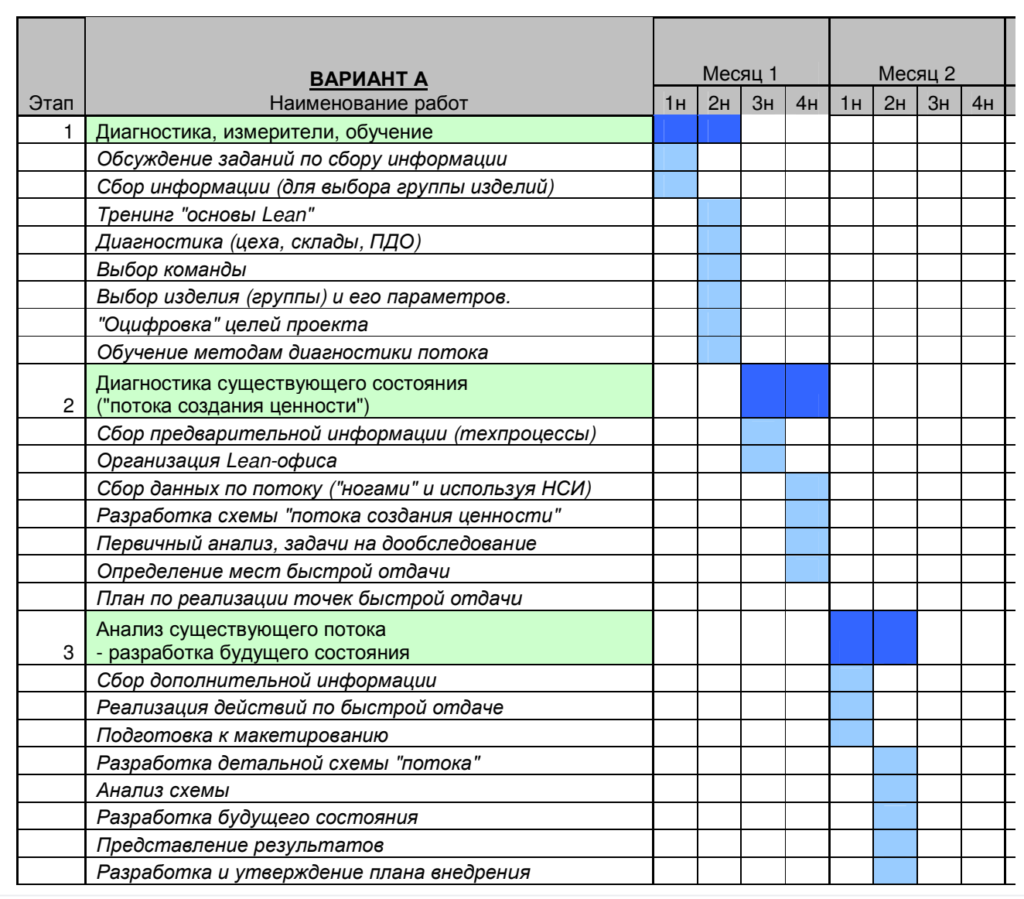

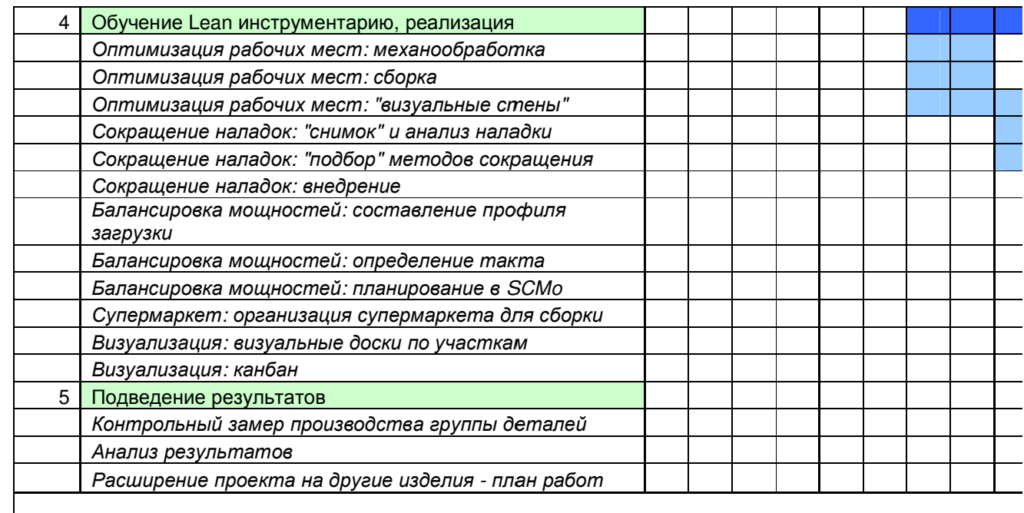

Ниже приведены два варианта организации проекта Lean Production, отличающиеся концепцией проекта и продолжительностью. Вариант А –вариант полномасштабного «классического» Lean проекта. Все работы по этому варианту полностью соответствуют приведенному выше описанию. Для большинства предприятий этот вариант экономически более выгоден, чем вариант Б. В особенности, если руководство предприятия твердо настроено на преобразования. Соответственно, никого убеждать в необходимости перемен и доказывать их практическую ценность не надо.

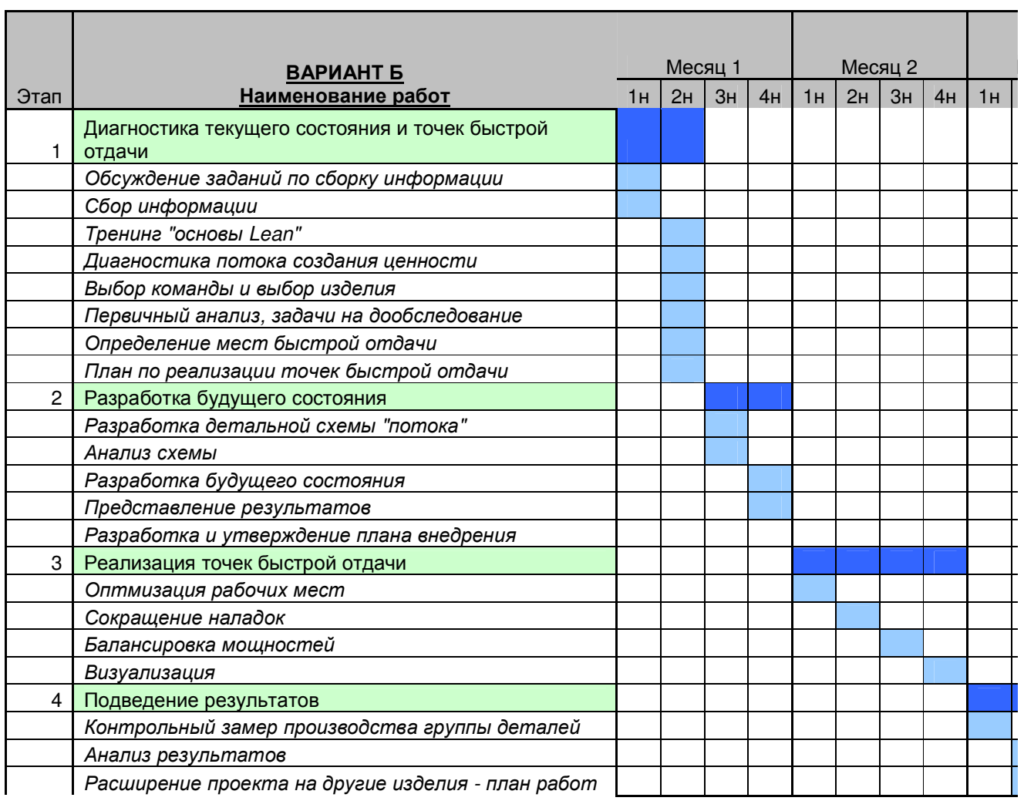

Вариант Б есть вариант пилотного Lean внедрения. Пилотного, не в смысле «попробовать», но в смысле поставить Lean управление «вживую», но на ограниченном объеме объектов (цеха или группа деталей). Отличия от Варианта А следующие:

- меньше объем объектов охвачен Lean системой,

- работы сжаты, соответственно, обучение Lean техникам и методам группы предприятия не такое детальное, многие работы выполняют сами консультанты без длительных обсуждений и дискуссий.

Работы по данному варианту направлены на максимально быстрое получение небольших практических результатов, без глубокого обучения группы предприятия и ее вовлечения в процесс нахождения решений по управлению. Этот путь оправдан в случае, если у руководства нет полной уверенности в том, надо ли все это, и получится ли что-то.

Отмечу, что загрузка группы Lean предприятия в варианте Б будет большей, нежели в первом, т.к. им предстоит выполнять большую часть «черновой» работы (в основном — по сбору информации).