Новосибирский Авиационный Завод имени В. П. Чкалова (НАПО)

To share:

Тип проекта

Создание Технического проекта, разработка и тестированию прототипа будущей системы, внедрение Системы планирования и мониторинга (SPM) производства и снабжения с учетом авиа-специфики и особенностей ведения состава изделий. Интеграция со смежными системами.

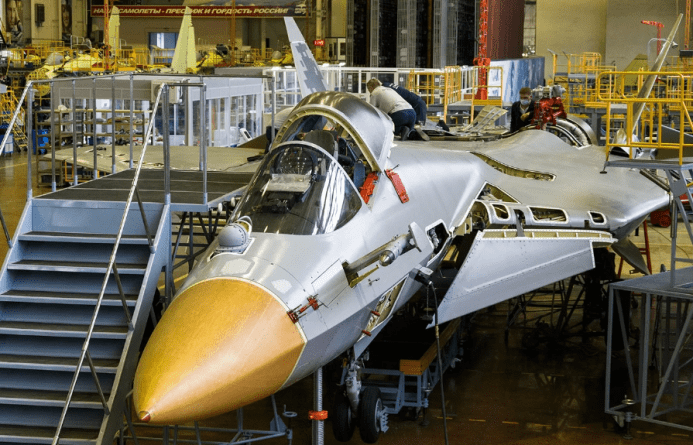

"V. P. Chkalov National Automobile Plant " – одно из крупнейших авиастроительных предприятий России, входит в состав авиационной корпорации ОАК. Основная продукция предприятия – авиационная техника. С 2004 года предприятие совместно с российскими и зарубежными партнерами участвует в проекте Sukhoi Superjet 100 (SSj-100) – производстве нового российского регионального самолета.

На предприятии реализованы практически все процессы производства авиационной техники: от заготовки и литья до финальной сборки и летных испытаний машин. А также производство всех типов: от производства опытных образцов и штучного производства, до производства серийной продукции.

С 2008 года предприятие динамично развивается и находится в активной фазе реструктуризации. На заводе активно идут проекты по обновлению станочного парка и проекты по изменению методов управления предприятием.

Проект с участием «Райтстеп» охватил основные области управления «НАЗ им. В.П.Чкалова». В результате нескольких очередей на основе СПМ были реализованы и запущены в эксплуатацию следующие подсистемы.

Этап включал в себя постановку системы для управления следующими областями:

- долгосрочное и среднесрочное управление закупками — реализация жесткого позаказного (помашинного) планирования;

- purchasing budgeting (creating a financial payment plan) – monthly planning;

- managing bid campaigns and payments to suppliers;

- inventory management of materials and components in UKMTS warehouses;

- управление заявками на получение материалов и покупных комплектующих изделий (ПКИ) от цехов;

- материальной составляющей себестоимости заказов (расчет плана и сбор факта на основании информации по выдаче в производство);

- integration with the enterprise accounting system (1C);

- management reporting.

«За счет внедрения системы управления снабжением мы смогли обеспечить полную ясность формирования плана и бюджета закупок, что ведет сейчас к оптимизации закупочных расходов. Внедрение системы планирования и управления сборочным производством уже сегодня позволило реально сократить количество планерок и времени на выяснение, кто из цехов или поставщиков «держит» сборку, видеть «дефициты» много раньше их возникновения, а не после того, как они «всплывут» при комплектации сборки.»

В настоящее время система используется для управления следующими областями:

долгосрочное и среднесрочное планирование (планирование закупаемых ПКИ и материалов, планирование деталей и машино-комплектов деталей) для МТС и детале-производящих цехов в качестве поставщиков – еженедельное планирование;

долгосрочное и среднесрочное планирование (планирование закупаемых ПКИ и материалов, планирование деталей и машино-комплектов деталей) для МТС и детале-производящих цехов в качестве поставщиков – еженедельное планирование;- short-term planning (creating workshop assignments, assembling installation kits) – daily planning,

- daily accounting of production progress;

- действия с запасами, управление производственными складами.

СПМ охватывает все процессы управления цехами и участками производства:

- вытягивающее (от сборки) помашинное номенклатурное планирование детале-производящих цехов по методологии КАНБАН (сопроводительные бирки при этом снабжены штрих-кодами);

- позаказное помашинное управление комплектацией (готовность к сборке) на производственных складах агрегатно-сборочных линий;

- планирование и управление сборкой, в т. ч. до уровня технологических и монтажных комплектов;

- планирование и пооперационное управление производством цехов гальваники и покраски;

- учет хода производства и межцеховых / межучастковых перемещений, в т. ч. с использованием штрих-кодирования;

- параллельное, в PDM (смежная ИС) и СПМ ведение конструкторско-технологического состава изделия с последующей синхронизацией;

- visualization and monitoring of production for managers of different levels, from the shop manager to the general manager;

- поддержка расчета KPI производственных менеджеров.

«Основное настоящее достижение «НАПО» — значительное (в разы и десятки процентов, по различным изделиям) увеличение выпуска производства при одновременном пропорционально меньшем увеличении издержек, состоялось в т.ч. и благодаря новой системе управления, реализованной «Райтстеп».»

«…отмечу высочайший уровень профессионализма консультантов «Райтстеп», глубокие знания современных методов организации и управления производственными предприятиями, начиная с ERP и заканчивая Lean, понимание того, что, как, и где из них надо и не надо использовать при решении конкретных задач.»

Управление сборочными цехами также реализовано на основе СПМ, с учетом особенностей производства специальной авиатехники и требований госзаказчиков к учету и мониторингу производства.

Для управления вспомогательным производством (изготовление средств тех.оснащения) в СПМ была реализована поддержка следующих процессов:

- ведение портфеля заявок на средства технологического оснащения (СТО);

- формирование приоритизированного плана и очередности запуска заданий для всех подразделений, участвующих в проекте выполнения заявки на СТО;

- прозрачность процесса согласования заявки по подразделениям;

- управление запуском в производство;

- учет хода производства;

- контроль запасов под обеспечение заявок технической подготовки производства;

- формирование отчетности по производству цехами подготовки производства;

- мониторинг выполнения заявки.

В результате графики, которые раньше формировались цехами-заказчиками на бумаге, заменены электронной системой, позволяющей выявлять потребности цехов в в доступной всем участникам процесса «он-лайн» форме. Это, в свою очередь, влияет на эффективность удовлетворения заявок.

Владислав Витальевич Трошенков

Начальник Управления планирования производства «НАЗ им. В.П.Чкалова»

«В СПМ имеется возможность спланировать по каждой позиции заказа график непосредственно «онлайн». Конечно, на авиастроительном заводе есть очень и очень объемные, с точки зрения состава изделия, агрегаты сборки. Пересчет оперативных планов по таким позициям также осуществляется, причем еженощно и в автоматическом режиме, с учетом оперативно ведущегося ежедневного учета фактического хода производства в цехах и в обеспечивающих службах.

В результате внедрения СПМ характер производственных совещаний поменялся: они проводятся не в «постоянно-авральном режиме», а выборочно — на основе анализа вероятных отклонений по срокам. Налажена и «вытягивающая система»: запускаются в производство преимущественно детали ДСЕ, необходимые по срокам для своевременной поставки на сборку.»