Система управления производством «Lean и ИТ» на Новосибирском Авиационном Заводе

имени В. П. Чкалова (НАЗ им. Чкалова, ранее НАПО)

Практический опыт постановки и использования комбинированной Lean и SCMо системы управления детале-делательным и агрегатно-сборочным производством НАПО им. В.П.Чкалова .

Постановка задачи

Новосибирский Авиационный Завод имени В. П. Чкалова – один из основных участников проекта создания нового регионального пассажирского самолета SSJ100. На Заводе производятся три отсека фюзеляжа самолета (Ф1, Ф5, Ф6), а также части вертикального и горизонтального оперения. В конце 2008 года, в связи с изменением внутренних российских и внешних международных экономических условий, перед НАЗ была поставлена задача снижения цены комплекта отеков в разы, с одновременным, на порядок, увеличением объема производства.

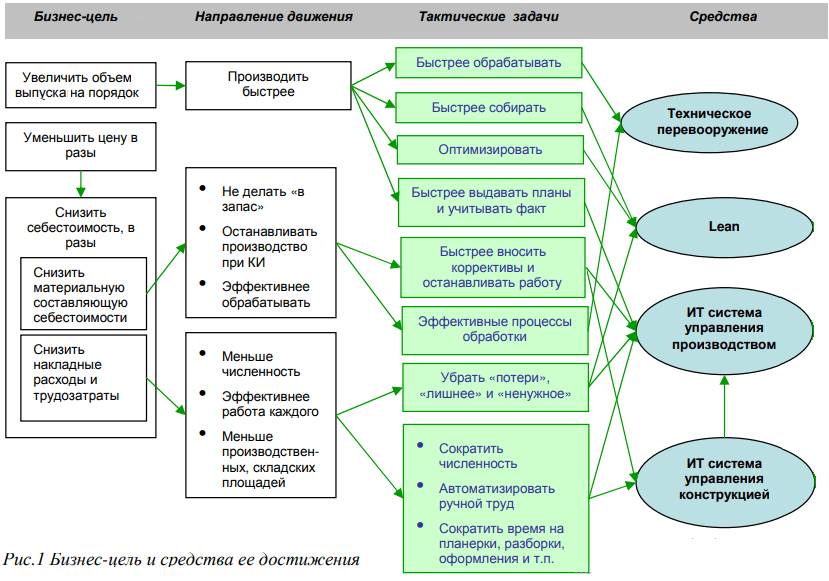

Таковы были требования заказчика, и только при таких условиях продукция компании могла в будущем приносить прибыль предприятию. В ходе проведенной оценки экономической составляющей производства была построена причинно-следственная связь влияния различных факторов на себестоимость готовой продукции и определены средства по ее снижению (см. рис. 1)

Основной полученный из оценки вывод: производство гражданской авиации должно стать Lean в прямом смысле этого слова: «стройным», «худым», «без жира». Иными словами – максимально эффективным, без «грамма» лишних запасов, трудозатрат, лишних перемещений деталей и сотрудников, планерок, заседаний и т. п.

Состояние системы управления на начало проекта

Состояние системы управления производством на начало проекта отражало реалии большинства российских машиностроительных/приборостроительных компаний.

Нормативно-справочная информация, а именно: расцеховки, спецификации, справочники ПКИ, закупаемых материалов и деталей велись в нескольких системах, унаследованной системе «ЧТС» (система ведения Чертежно-Технологических Спецификаций) и системе PDM Team Center Engineering, на которую переводилась работа конструкторов и технологов предприятия. Информация обеих баз была неточная, во многом в силу большого количества конструкторских изменений (КИ).

Организация производства отражала все порочные практики, «доставшиеся» со времен, когда предприятие выпускало максимум по одной машине в год (т.е. фактически стояло):

планы по цехам формировались «по дефициту», с привязкой только к конкретным машинам, но фактически без привязки к датам запуска-выпуска, детале-делательные цеха (заготовительные, штамповочные, механообрабатывающие и т.п.) были заинтересованы, прежде всего, в выполнении «валового» плана выпуска, т. е. «плана по валу» (нормативным человеко-часам), но не по номенклатуре. Это приводило, с одной стороны, к постоянным дефицитам необходимых деталей и узлов на сборке и несинхронизированной между собой работе цехов, с другой – к необоснованно большим заделам по некоторым позициям.

Излишне говорить, что это крайне негативно влияло на свободные оборотные средства предприятия. Кроме того, нередка была ситуация, когда партии уже сделанных деталей на «дальние» по срокам отгрузки машины просто списывались в отход из-за изменения их конструкции.

Ситуация усугублялась «традиционной» системой контроля и управления производством — через многочисленные планерки, селекторы и совещания, через поиск и «вытаскивание» горящих позиций «ногами» диспетчеров, «горлом» начальников цехов и применением «Мат Модели» директорами всех уровней.

Такая «система управления» была работоспособной. Но, имела один, и существенный, недостаток – она была очень трудоемкой, дорогостоящей и инертной. Более того, «система» практически не поддавалась изменениям, и, под давлением необходимости производить больше и дешевле, все чаще и чаще начинала давать сбои: часть административного и инженерного состава, прямо или косвенно создававшего систему, не могли и не хотели работать иначе, другие – просто не могли или им не давали что-то изменить.

Выбор концепции

Указанное выше привело к необходимости не просто автоматизации или внедрения тех или иных инструментов Lean, но к построению практически полностью новой системы управления производством.

Основными составляющими преобразований, которые предстояло внедрить, стали:

- система организации производства, создаваемая на базе Lean методов управления;

- информационная система управления производством, в задачи которой входило:

- поддержка Lean методов управления производством;

- Lean автоматизация бизнес-процессов планирования и управления производством;

С Lean методами все было относительно понятно. Сложнее – с ИТ системой. Традиционные ERP системы, в силу своей «тяжести» и безумных сроков внедрения на сложных производствах, вряд ли могли претендовать на инструмент построения оптимальной системы управления. Не говоря уже о поддержке Lean преобразований. А в данном проекте ни чьи-то «лучшие практики», ни «супер функционал» и т.п. были не нужны. Нужна была гарантированная и быстрая постановка решения на тех данных и с теми людьми, что были в наличии.

В соответствии с этими условиями, компания «Райтстеп» взяла на себя полную ответственность за результат внедрения: система сдавалась «под ключ».

Включая ответственность за решение следующих, нетрадиционных для решения «Исполнителем» задач:

- обеспечение адекватной работы системы, и прежде всего – планирования, с существующей нормативной информацией (например – пооперационными нормативными трудозатратами), и с приведением ее к необходимому виду, если понадобится;

- реализация в системе функций по автоматическому сбору и корректировке производственных норм времени;

- обеспечение максимально быстрого и дешевого (с точки зрения временных затрат персонала) ввода информации в систему, включая автоматическую работу с ошибками ввода;

- обеспечение комплектации сборки при сдельной оплате труда;

- перевод руководства всех уровней, от мастера до генерального директора, на работу с системой, за счет создания нужных для них представлений системы (рабочих мест исполнителя).

ИТ инструмент для реализации проекта также был выбран нетрадиционный — за основу была взята система не ERP класса, а система класса «SCMo» (Supply Chain Planning and Monitoring) СПМ Lean ERP SCMo, легкость и визуальность которой, скорость настройки и запуска, отсутствие тяжелого и бесполезного функционала позволяли назвать ее «Lean ERP».

Работа и использование системы СПМ Lean ERP SCMo

Система должна была поддерживать на НАЗ им. Чкалова все заново организуемые и создаваемые области управления производством: планирование (от долгосрочного до оперативного), учет запасов и хода производства, управление экономикой производства. При этом обеспечивать логическую и информационную поддержку внедряемым на производстве Lean методам управления. Ниже представлены основные области управления производством, и методы их реализации c использованием Lean инструментария и SCMo системы.

Долгосрочное и среднесрочное планирование

На данном этапе планирования решаются следующие задачи:

- формирование плана МТС в натуральных и стоимостных показателях;

- оценка производственных ресурсов (оборудование, люди, бюджеты);

- выравнивание загрузки (resource leveling);

- расчет min / max уровней запасов и страховых заделов, и, соответственно, количество карточек канбан в обращении для различных деталей.

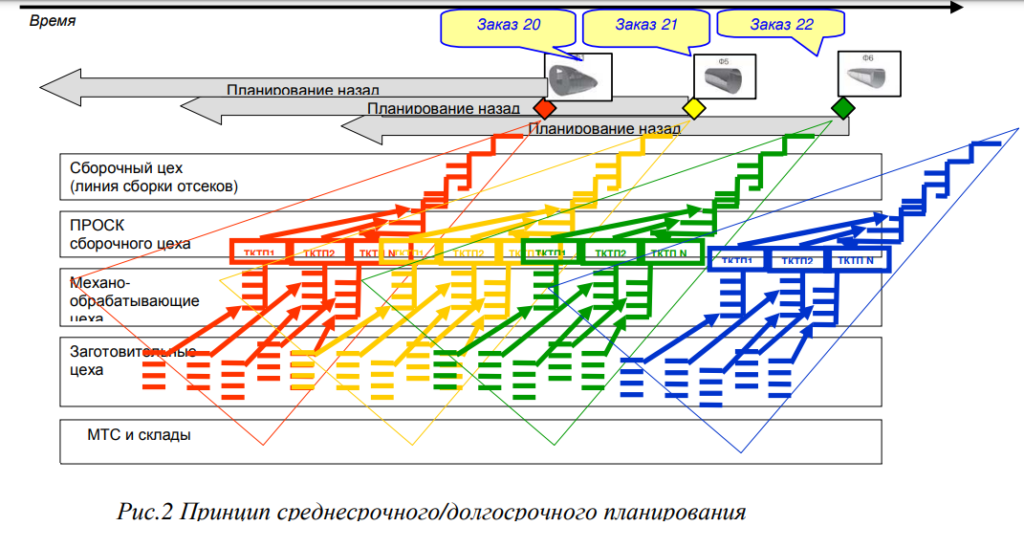

Принцип долгосрочного — среднесрочного планирования системы приведен на рисунке 2.

Оперативное планирование

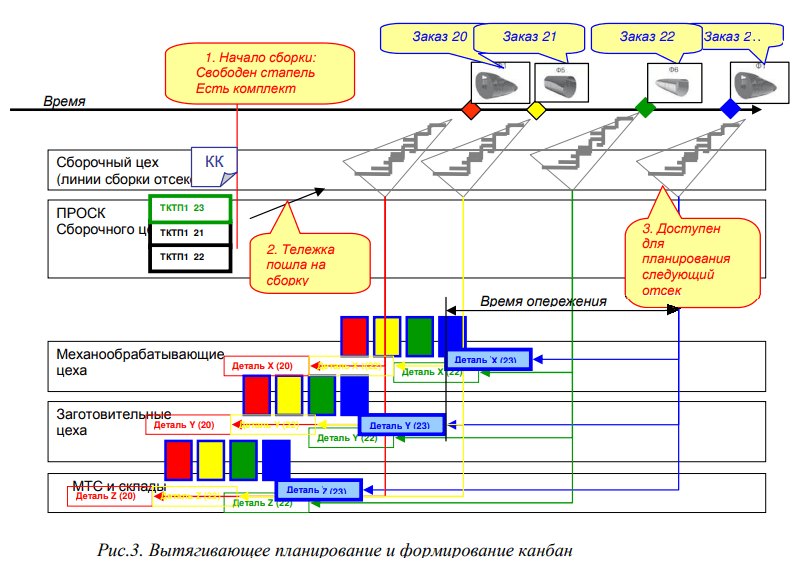

Оперативное управление строится на Lean принципах (вытягивающего) планирования и реализуется следующим образом.

- На ПРОСКе (производственный склад) сборочного цеха (несколько сборочных линий), где комплектуются специально изготовленные по Lean принципам «тележки» для комплектации сборки отсеков, для каждой из деталей на основании группы опережения, количества брака, плана производства, и т.п. рассчитано количество карточек канбан в обращении.

- После освобождения стапеля под закладку следующего отсека и отправки следующей скомплектованной (проверяется визуально) тележки в системе SCMo регистрируется данное действие.

- Сразу же, в системе, становится доступным для планирования следующее, по последовательности отгрузки, готовое изделие (следующий заказ). Запускается функция планирования, при отработке которой проверяется: количество карточек канбан в обращении для каждой из деталей отсека, количество деталей в производстве и на складах.

- Далее, для первых из цепочки производства деталей для данного заказа цехов, в системе формируется план производства на количество деталей, соответствующих конкретным заказам (номерам машин), которые определяются количеством карточек канбан в обращении. Таким образом, каждый новый головной заказ «вытягивает» необходимое количество деталей к производству (см. рис. 3)

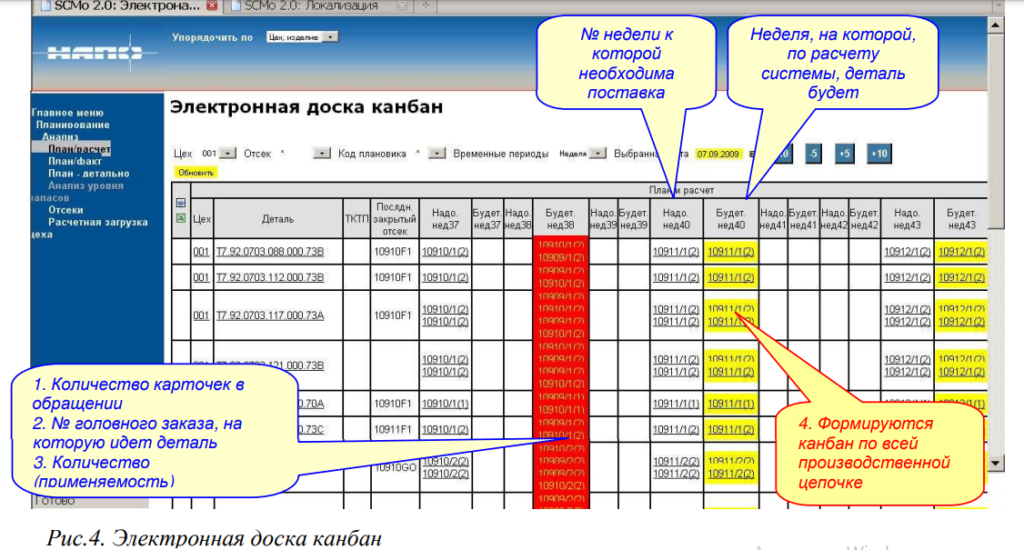

- Сформированный таким образом план производства «публикуется» в виде электронных канбан на экране системы. Каждая электронная карточка (см. рис. 4) имеет: количество к производству, № головного заказа (машины), свою цветовую кодировку, определяющую срочность, и, следовательно, последовательность производства деталей.

- Внутрицеховое пооперационное планирование реализуется с использованием карточек канбан и визуальных досок, без использования системы.

Учет хода производства и запасов

- Карточки канбан формируются, т. е. «вывешиваются» в системе и автоматически печатаются только для цехов, лежащих в начале производственного цикла детали. Это первые из цепочки заготовительных цехов и первые в цепочке деталеделательных цехов. Канбан для них является командой к началу производства. Дальнейшее производство и перемещение деталей осуществляется по принципу проталкивания.

- При запуске в производство карточки канбан распечатываются на принтере. На каждой карточке печатается штрих-код для последующей максимально легкой и быстрой регистрации перемещений деталей из цеха в цех. При этом карточка канбан выполняет роль и отчетного документа, и маршрутной карты.

- В настоящее время, параллельно канбан, при передаче деталей из цеха в цех используется также Диспетчерский рапорт. Таковы требования внутреннего учета и отчетности предприятия, которые впоследствии также предстоит упростить.

- Для обеспечения Lean принципов работы и учета, рабочее время, потраченное на каждую деталь, списывается автоматически (нормативное списание), при регистрации прихода заготовки или детали в ПРОСК следующего по цепочке цеха.

Визуализация и мониторинг хода производства

Задача реализации мониторинга производства с помощью традиционных Lean методов визуализации на таком заводе, как НАПО, представляется затруднительной.

Основные функции визуализации реализуются в Системе СПМ Lean ERP SCMo следующим образом:

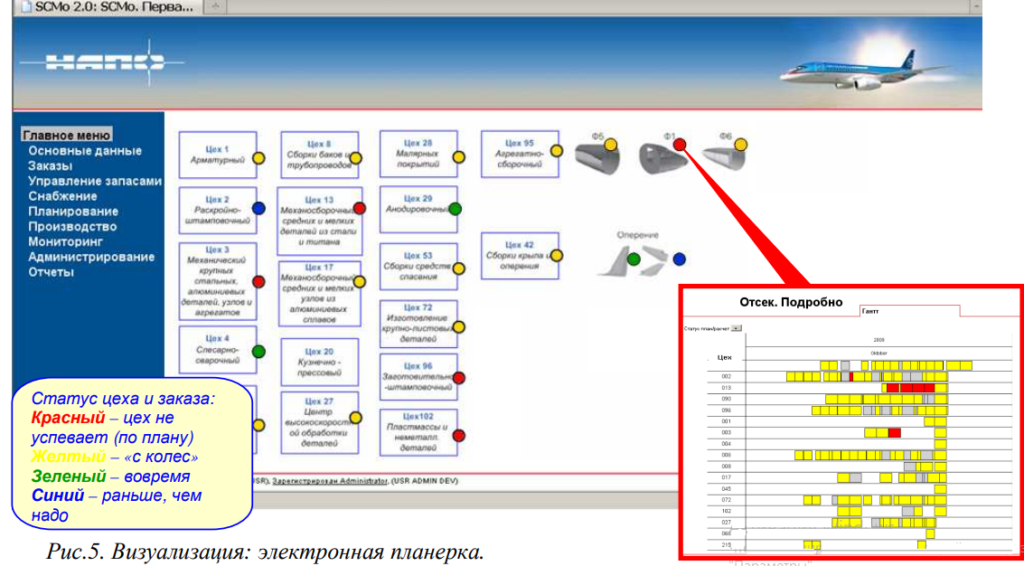

- Для каждого уровня персонала (от мастера до генерального директора) настраиваются экраны, позволяющие очень быстро, одним взглядом, оценить ситуацию на всем предприятии.

- При необходимости анализа деталей – возможность «провалится» на следующий уровень деталей. Например, со статуса цеха, внутрь, для анализа всех производственных заданий цеха и их статуса.

Это позволяет использовать систему в качестве «электронной планерки», существенно сокращая при этом лишние и бесполезные действия по анализу ситуации на заводе и «разбору» полетов (см. рис.5)

Обеспечение Lean работы системой СПМ Lean ERP SCMo

Как было указано выше, общей задачей проекта стояло сделать все производство НАПО Lean. Включая и поддерживающие ИТ системы. Мало кто задумывается над этим, но многие используемые для управления производством, и как бы оптимизации ИТ системы, и особенно традиционные ERP, спроектированы так, чтобы создавать лишнее и бесполезное — не бороться с ним.

И основное, что делает их не-Lean — крайне громоздкий транзакционный учет и отсутствие визуализации, позволяющей быстро оценивать происходящее на производстве . Тем не менее, информационные системы управления необходимы. В т. ч. и для правильной автоматизации деятельности отделов, ведущей к сокращению бесполезных действий и временных затрат персонала.

Решение этой проблемы — выбор для автоматизации Lean системы и настройке ее по Lean принципам. На НАПО, например, это обусловило настройку системы для выполнения учетных функций (регистрация перемещений, списаний в производство, приходов, расходов и т.п.) с использованием принципов: «автозаполнение форм», концепция «одной кнопки», «регистрация без системы».

Детальнее:

- Все действия в системе строятся от планирования, от спецификации и маршрута производства деталей.

- Система, «зная» топологию производства, «знает», что, куда и когда может быть перемещено, какие действия и с каким объектом учета будут выполнены.

- Сотруднику остается лишь идентифицировать в системе свое рабочее место (склад, участок цеха и т.п.) и сверить автоматически заполненные строки в системе с физическими деталями к перемещению.

- Далее – подтверждение информации и регистрация в системе с помощью нажатия на одну кнопку.

Дальнейшим упрощением и развитием проекта НАПО, стало внедрение штрихкодирования канбан и других сопровождающих документов. В этом случае незачем напрямую использовать систему – достаточно считать штрих-код карточки или с документа и нажать на кнопку подтверждения ручного сканера.

Поддержка процесса непрерывного совершенствования

В ходе Lean преобразований на НАПО происходит постоянное совершенствование процессов производства, включая длительность производственных циклов. Традиционно, Lean улучшения отслеживаются через процедуры VSM (Value Stream Mapping) — периодическое проведение контрольных замеров. Далее, замеренное время сравнивается с предыдущим. Данные действия необходимы, но они сами по себе не Lean, т.к. требуют значительного вовлечения персонала. Реализуемое с использованием СПМ SCMo решение позволяет максимально сократить эти лишние действия. Как именно:

- Основные операции по учету материалов / деталей, операций механообработки, сборки и т.п. регистрируются в СПМ SCMo. Например: началом сборки служит списание деталей на сборку, выполняемое в системе.

- При выполнении списания регистрируется время начала работ. Это «старт».

- При завершении сборки какого-либо узла, этот узел передается на следующий стапель или рабочее место. Приемка этого узла — «стоп».

- Старт минус стоп есть текущее время для анализа процесса, собранное автоматически.

Побочный, но чрезвычайно полезный эффект данного действия – сбор фактических временных норм производственного процесса, которые, после специальной обработки автоматически корректируют в системе ранее введенные нормативы. От точности которых зависит точность планирования, и с чем (с нормативами) на большинстве наших предприятий существуют огромные проблемы.

Результаты

На начало использования представленного ИТ+Lean решения были получены следующие (неоцифрованные) результаты:

- сокращение времени на администрирование производства:

- через ликвидацию ПДБ в цехах за ненадобностью, через сокращение времени на планерки и «разборки»;

- через сокращение времени выяснения «где деталь?» ногами и «кто задерживает?» горлом;

- сокращение производственных циклов и соотношение полезного / бесполезного времени производства за счет плана цехам только того, что нужно, и не больше. В последовательности и в приоритетах, диктуемых сборкой и заказами заказчиков;

- обеспечение полной прозрачности бизнеса для руководства и возможность управлять: «теперь не производство управляет нами, а мы – производством!»