СПМ-MES

СПМ-MES (Manufacturing Execution System) – модуль СПМ, предназначенный для автоматизации процессов планирования и управления производством на оперативном, внутрицеховом уровне (на уровне «пола»), до уровня станка — бригады — сотрудника. Функционал СПМ MES входит в состав поставки системы СПМ, но также может поставляться отдельно.

Система предназначена для управления сложными логистическими услугами: интермодальными длительными доставками сборных или уникальных грузов. Может применяться как в качестве дополнительного модуля для синхронизации цепочки планирования-исполнения: «Планирование — МТО- Доставка – Производство», так и как локальное ПО для управления доставкой.

Область применения

- Небольшие и средние предприятия, для которых СПМ MES покрывает практически все процессы управления производством.

Преимущества

- Наличие «из коробки» смежных, интегрированных модулей, которые можно использовать в качестве «обвязки» для MES, при их отсутствии на предприятии:

- управление составами изделия,

- управление складами/запасами,

- управление запуском – формирование производственных заданий,

А также:

- управление заказами клиентов/прогнозами спроса/планами выпуска,

- синхронизированное (спрос-разработка-производство-снабжение) планирование,

- управление снабжением.

- Развитые функции мониторинга

- Развитый функционал управления исполнением

- Возможность развертывания в «облаке»

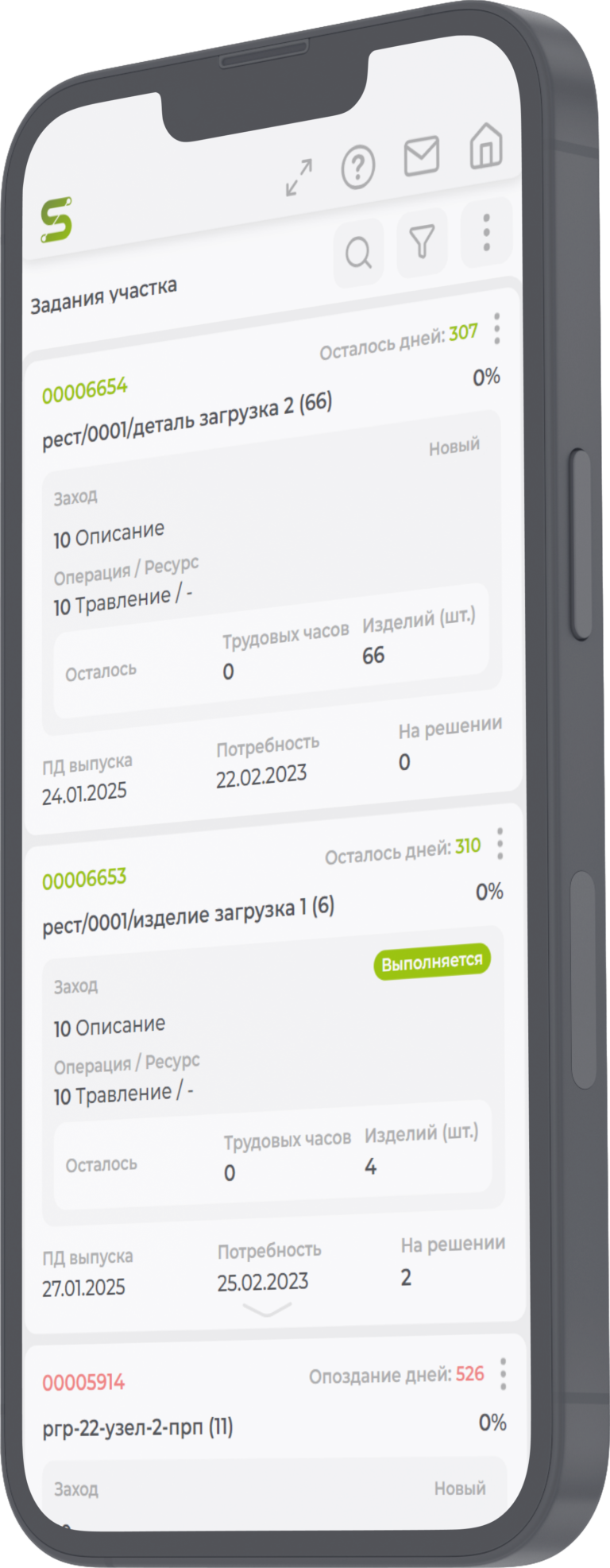

- Использование обычных планшетов-смартфонов пользователями на производстве

Основной функционал

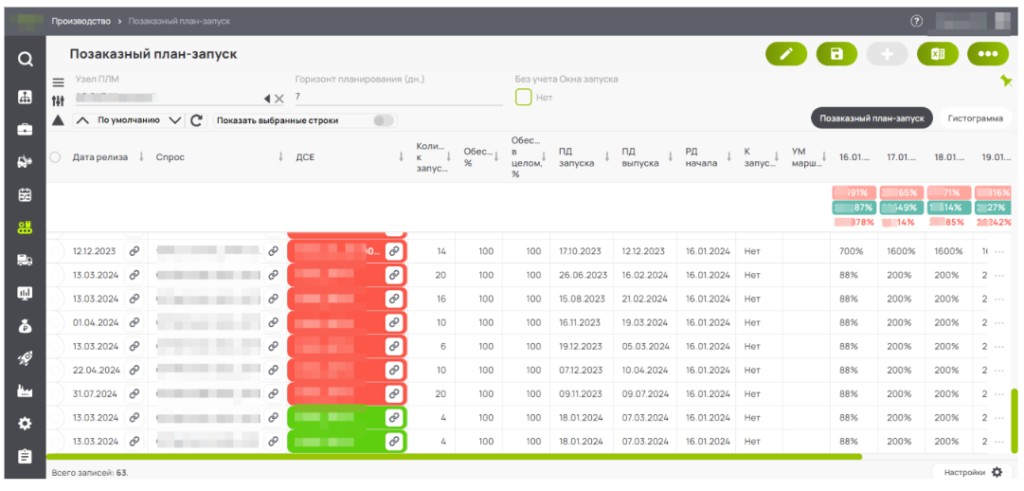

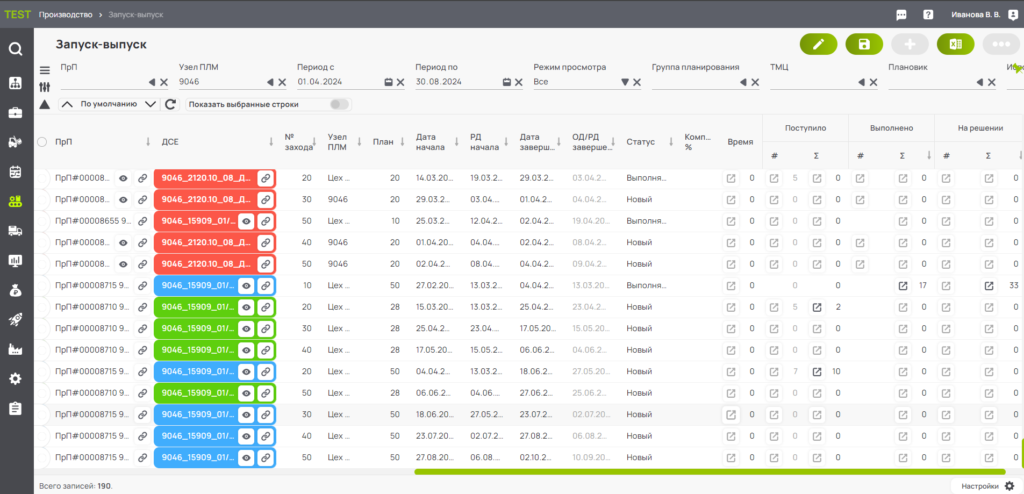

- Запуск в производство.

- Управление запуском, в т.ч.:

- вытягивающее, под внешний и внутренний спрос,

- с ограничениями по «окну запуска» и «переполнению» (очередей или производственных ресурсов), c ограничениями на ближайшие дни/смены (алгоритмы ConWIP*, ConLoad),

- с визуализацией обеспечения комплектующими (ПКИ, материалы, ДСЕ),

- с визуализацией статуса запуска/готовности дочерних ДСЕ, СЕ по всей структуре сложной сборки цеха, для сложных сборок, механосборочных переделов.

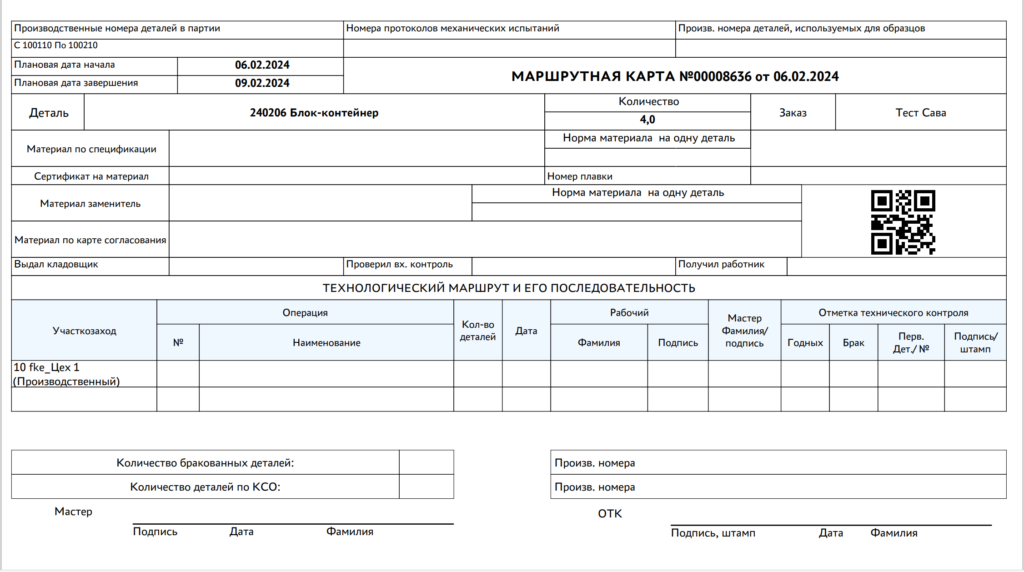

2. Формирование ПЗ. Разного типа для разных производственных переделов.

- для механообрабатывающих / сборочных цехов / участков;

- для заготовительных переделов, в т.ч. раскрой, короткоцикловых ДСЕ;

- для сложной или длительной (дни, недели) сборки;

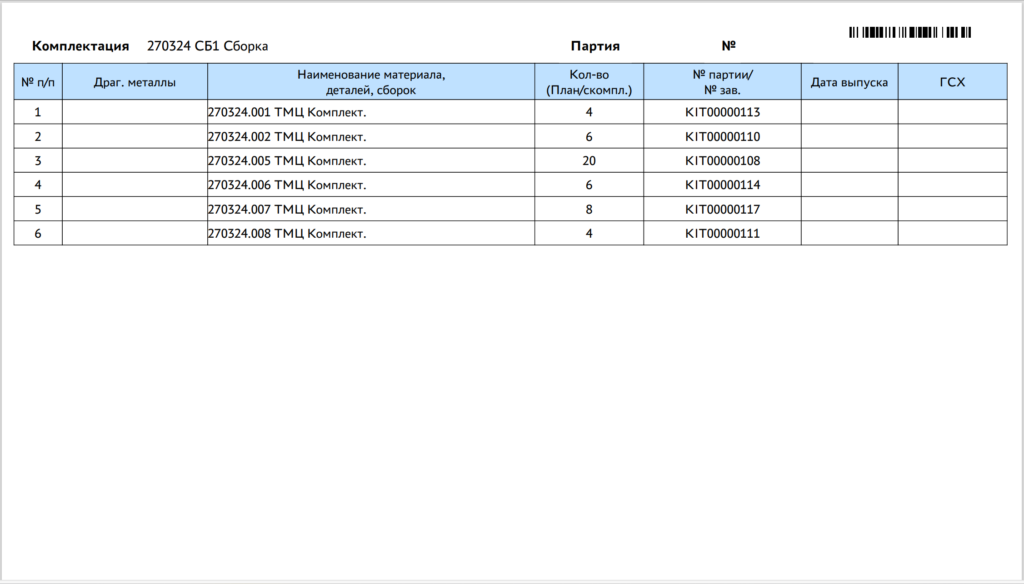

- с формированием бумажных / электронных сопроводительных документов (Комплектовочные ведомости, Заявки на перемещение, Маршрутные карты / Маршрутные листы, Технический процесс, Паспорт качества, Технические инструкции / Чертежи и т.п.)

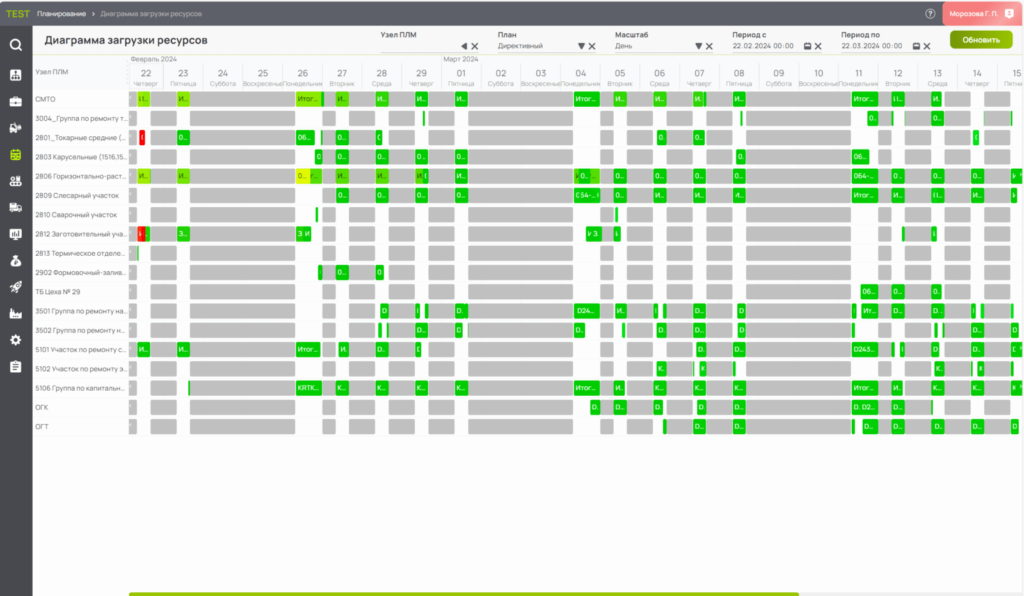

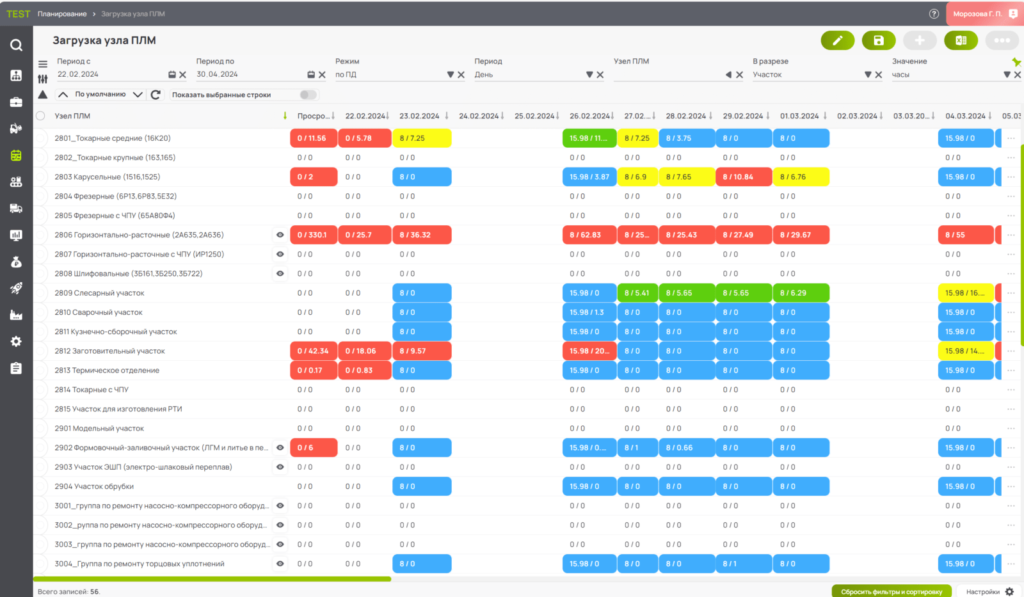

3. Планирование ПЗ

- Пооперационное.

- С использованием ресурсной модели, правил выбора/назначения групп ресурсов, ресурсов.

- Планирование каждого ПЗ отдельно, вперед/назад, с учетом приоритетов (критическое отношение).

- Планирование по алгоритму имитационного моделирования (загрузка ресурсов последовательно операциям разных ПЗ).

- Планирование кооперации, «петлевых маршрутов».

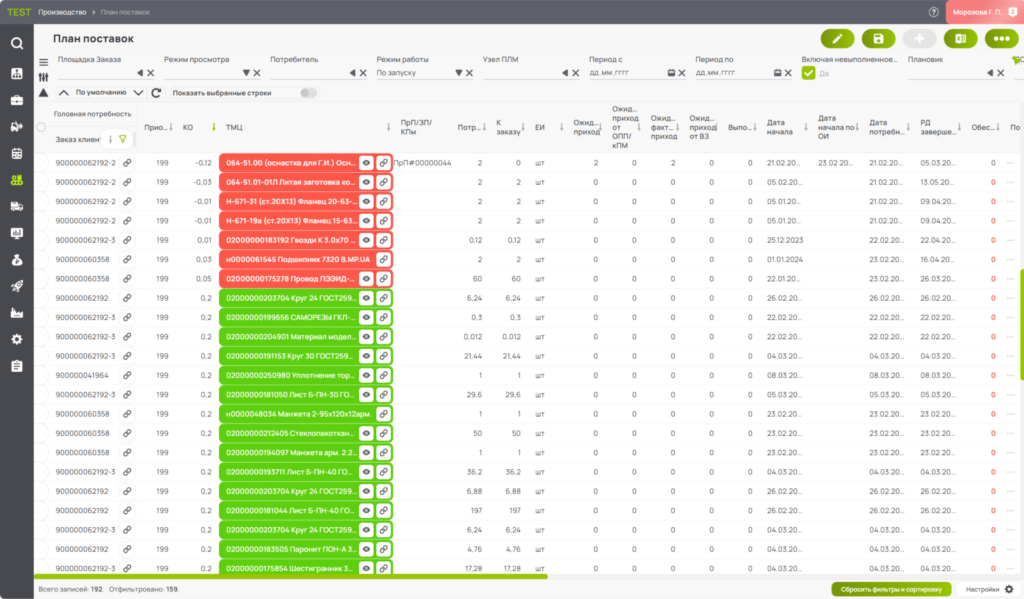

4. Комплектация ПЗ :

- общая – под запуск цеха/участка,

- под конкретные ПЗ,

- под конкретные этапы/операции длинноцикловых сложных сборок, под ПЗС,

- выдача в производство, списание (с передачей транзакций -документов в ИС БУ),

- в т.ч. с учетом:

- партий, параметров партий материалов, в т.ч. геометрии

- серийных номеров (СН), ограничений СН готовых изделий

- сроков годности

- аналитик распределения

- альтернатив

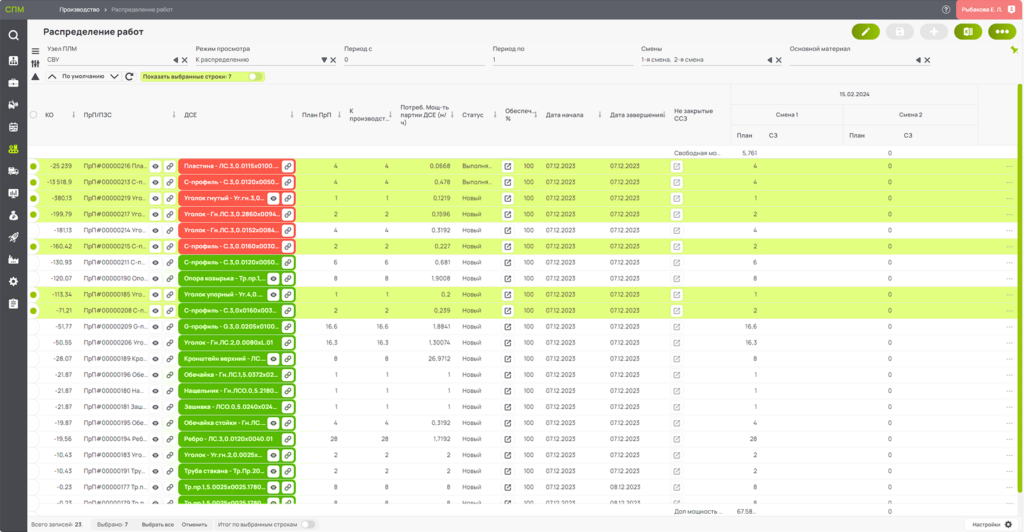

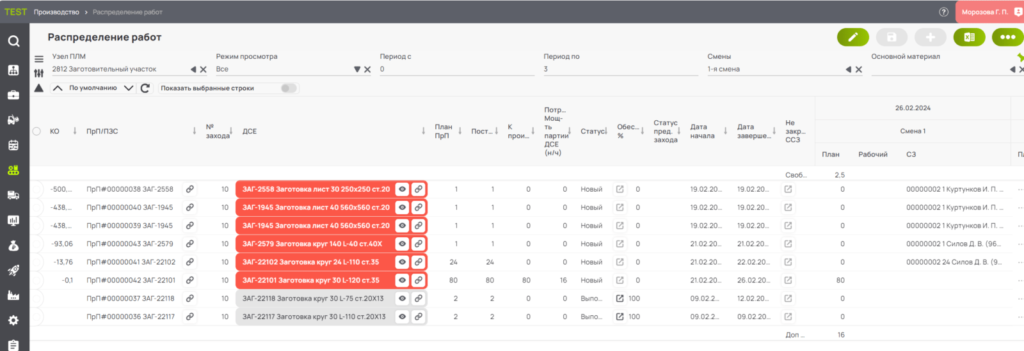

- Автоматическое/ручное распределение работ/ПЗ по участкам/бригадам/группе ресурсов/оборудования/людям. С возможной связкой с эл.проходной для контроля наличия персонала.

- Распределение на заходы/операции.

- С отбором ПЗ по одному материалу.

- С отбором ПЗ с учётом оставшейся загрузки РЦ/ресурса.

- С возможностью назначить ПЗ на несколько смен/дней (длительная обработка) и разных рабочих.

- С выдачей электронных заданий каждому рабочему.

- Учет хода производства

- Отражение факта выполненного количества по ПЗ, с учетом выданных заданий.

- Ввод фактически отработанного времени.

- Управление браком, в т.ч. доработками.

- Ведение операций (статусы, ресурсы..).

- Списания на наладку/ испытания.

- Управление параметрами качества, в т.ч. производственный контроль (карты качества…).

- Проведение периодических и партионных испытаний.

- Комплектация и учет хода производства с применением средств цифрового ввода для высокой оперативности и точности учета (мобильных терминалов и планшетов).

- Сканирование Штрих/QR-кодов.

- Создание, добавление и просмотр фото/видео-вложений.

- Комплектация ПЗ.

- Работа с запасами (просмотр информации по наполнению ячейки/ряду/стеллажу, по партии/СН, с использованием функционала сканирования. Перемещение запасов внутри склада).

- Учет хода производства.

- Мониторинг (контроль) статусов выполнения заданий по участко-заходам.

- Оперативный мониторинг

- С высокой наглядностью (цветовая индикация) как на рабочих местах руководителей, диспетчеров, мастеров, так и на цеховых инфо-панелях.

- С возможностью интеграции с системами мониторинга загрузки оборудования (MDC).