Determining the level of insurance reserves

Страховой запас. Какого размера, чтобы не оставить вас без оборотки?

Не хватает свободных оборотных средств на закупку и зарплату рабочим? Не бегите сразу в банк, попробуйте поискать их у себя на заводе!

Введение

Предприятия реального промышленного сектора все так же, как и раньше (если не больше), испытывают проблемы со свободными оборотными средствами. И, по укоренившейся привычке, пытаются решить их не через устранение причины нехватки оборотки, но «припарками» — через кредитование. «А что же делать, надо же как-то обеспечивать производство и выполнять заказы?»

В то же время, по личному наблюдению автора, консультирующего значительное число российских производственных компаний, мало кто, даже сейчас, обращает свое внимание в сторону производства и снабжения, тех отделов, от которых и зависит наличие или отсутствие «живых» денег на предприятии. «Лечить» надо там, финансовый отдел и бухгалтерия здесь ни при чем!

Почему это происходит? Во многом потому, что при словах «оптимизация запасов» у многих встают перед глазами «призраки» огромных проектов постановки ИТ систем планирования, либо Lean, либо еще чего, что любят предлагать как наши, так и зарубежные «горе-консультанты». Нет, автор не против всех этих чудес управленческой мысли. Более того, так или иначе, рано или поздно, но нашим предприятиям придется их внедрять, по крайней мере – рациональные части всех этих методов. Но на их реализацию нужны и время, и деньги. А можно ли что-то сделать быстро? И своими силами? Чтобы уже через пару месяцев значительно уменьшить кредитную нагрузку на предприятие?

Для большинства предприятий — да! И начинать надо с самого простого – с азов управления запасами. Точнее, с проверки и последующего изменения принципов управления ими. А именно, с изменения принципов расчета размеров страховых запасов, партий закупки и запуска. С того, что может быть реализовано с использованием MS-Excel силами предприятия. И относительно быстро.

Общие положения. Откуда берутся лишние запасы

Под лишними подразумеваются запасы материалов, комплектующих, сырья, детале-сборочных единиц и готовой продукции, за которые клиент не заплатит в ближайшее время. Соответственно не лишние — те запасы, которые закуплены или произведены под конкретный заказ клиента. После такого определения источник лишних запасов, а следовательно и замороженных денег, которых так не хватает предприятию, становится предельно ясен:

- «оптимальные» партии закупок и производства;

- «страховые» запасы;

- производство и закупка того, что не нужно в ближайшее время.

Последняя причина (закупка и производство ненужного), к сожалению, не может быть решена быстро – здесь требуется постановка нормального планирования, изменение системы компенсации производственного персонала и т.п.

Однако, значительный и быстрый экономический эффект для многих машиностроительных и приборостроительных предприятий может дать оптимизация первых двух источников лишних запасов.

А именно, переход от неформальных процедур определения «страхового» запаса методами: «пальцем в небо», «двойной период поставки», «запас карман не тянет» и «в «нормальном» хозяйстве все пригодится» — к формальным процедурам расчета.

И определения оптимальной партии закупки/запуска методами: «больше партия закупки – меньше цена», «больше партия запуска – эффективнее использование оборудования – больше вала сделаем – больше сдельных денег получим» — к формальным процедурам расчета.

Если раньше таким практикам можно было найти хоть какое то оправдание (рост цен, рост объемов производства, который съест все издержки), то сейчас для того, чтобы предприятию выжить, необходимо быть Lean в прямом смысле этого слова, т.е. худым и тощим, «без жира» — читай – запасов.

Расчет страхового запаса

Начнем с простого — с определения уровня страховых запасов. Внимание, не путать со страховыми заделами, назначение которых – не допустить простоя производства! Задача сейчас актуальная для единиц предприятий, работающих крупными сериями.

Уровни обслуживания

Уровень обслуживания (или уровень надежности) — вероятность нахождения нужной детали / материала на складе в требуемый момент времени и в требуемом количестве. Или, проще говоря, процент выполнения плана.

Большинство наших предприятий вообще не знает о том, что такое уровень обслуживания, и что именно от него нужно отталкиваться при определении страхового запаса. Но, после короткого объяснения, предпочитают называть цифру, близкую к 100%. Это означает: 100%-ое соблюдение плана производства /отгрузок по количеству и времени. Практически это достижимо. Но только при огромных уровнях страховых запасов. Фактически уровень обслуживания на большинстве российских машиностроительных/приборостроительных предприятий колеблется в диапазоне 50 – 70%, не выше.

Существуют несколько эмпирических методик расчета целевого уровня обслуживания, одна из которых («критическая пропорция») и приводится ниже.

Уровень обслуживания = Критическая пропорция = Сv/(Cv+Co),

где Cv — стоимость истощения запасов,

Co – стоимость хранения запасов.

В стоимость истощения запасов входят обычно такие величины, как стоимость аннуляции заказа или штрафные санкции, стоимость потери клиента, стоимость авральных работ в производстве, стоимость сверхурочных, стоимость персонала (диспетчера), постоянно занимающегося «вытаскиванием» «горящих» позиций, и т.п. Стоимость хранения запасов – стоимость капитала, потери при хранении, содержание склада и т.п.

Фактический уровень обслуживания определяется сравнительно просто:

- для производства: отношение количества изделий (готовая продукция или готовые детали) произведенных в срок, к планируемому количеству. Или, фактический процент выполнения плана (в количественном выражении);

- для закупаемых материалов и комплектующих: отношение своевременно поставленных (по времени и количеству) материалов и сырья к общему заказанному количеству.

При большой номенклатуре изделий уровни обслуживания определяются для групп деталей и узлов, готовой продукции, материалов. Не стоит целевой уровень обслуживания устанавливать сразу на очень высоком уровне. Для западных, европейских и американских предприятий очень хорошим показателем считается 95%. Для наших можно начать с 80-85.

Факторы неопределенности: от чего страховаться

Для производственного предприятия неопределенности, для компенсации воздействия которых вводится страховой запас, будут следующими:

Неопределенность внешнего спроса (в количестве) – неопределенность (ошибка) прогноза.

- Неопределенность производства (во времени и в количестве) – разброс времени фактического выполнения относительно планового.

- Неопределенность в поставках — разброс фактических поставок материалов и комплектующих, по количеству (пересортица, брак) и времени.

Для достижения надежной и стабильной работы предприятия необходимо стремиться к минимизации указанных неопределенностей. Т.к. в реальной жизни практически невозможно «свести на нет» влияние всех факторов, необходимо страховой запас рассчитывать и вводить для каждого из этих факторов по отдельности. Используя для этого нехитрые, приводимые ниже формулы и процедуры.

Расчет страхового запаса унифицированных узлов и/или готовой продукции, производимых под прогноз спроса

Расчет страхового запаса унифицированных узлов и/или готовой продукции для покрытия неопределенности спроса, производится путем вычисления ошибки прогноза. Соответственно, страховой запас, как таковой, определяется для групп готовой продукции, и его величина зависит только от точности прогнозирования при выбранном уровне обслуживания системы.

Процедура расчета страхового запаса следующая.

- Определение групп продукции, имеющих одинаковый характер спроса.

- Расчет прогноза для групп продукции. Сбор факта.

- Определение среднеквадратичного отклонения фактического спроса от прогнозируемого:

σ 2 = (Σ(F – A)2 )/N,

где F – прогнозируемый спрос, и А – фактический спрос (в единицах измерения готовой продукции) для i-го периода; N – количество рассматриваемых периодов.

- Определение страхового запаса (SS) для группы продукции:

SS = σ * SF,

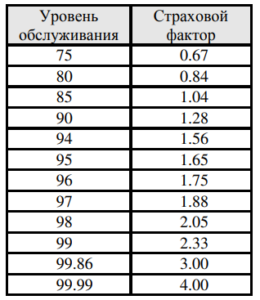

где SF – страховой фактор.

В случае нормального распределения ошибок прогноза значение страхового фактора для заданного уровня обслуживания системы берется из таблиц («страховой фактор при различном уровне обслуживания для нормального распределения результатов наблюдений»), содержащихся в большом количестве книг по Теории вероятностей и Математической статистике.

В случае нормального распределения ошибок прогноза значение страхового фактора для заданного уровня обслуживания системы берется из таблиц («страховой фактор при различном уровне обслуживания для нормального распределения результатов наблюдений»), содержащихся в большом количестве книг по Теории вероятностей и Математической статистике.

В случае, если ошибки прогнозирования не описываются нормальным распределением, или если у предприятия нет необходимого количества временных наблюдений, для определения страхового запаса может использоваться величина ошибки прогнозирования. В этом случае определяется не страховой запас, а прогноз увеличивается на относительную ошибку.

Для сглаживания неравномерности спроса внутри периода, для которого определяется прогноз, в случае, когда время производства изделия не равно периоду прогнозирования, страховой запас (см. п.4) умножается на величину, равную квадратному корню отношения времени производства к периоду (частоте) прогноза.

В случае, если предприятие работает по типу производство-на-склад, либо часть узлов и агрегатов производится по этому принципу, целесообразно управлять страховым запасом продукции именно через определение ошибки прогноза спроса. В этом случае рассчитывается не уровень страхового запаса на складе, а ошибка прогноза. Тогда на складе готовых деталей / складе готовой продукции всегда будет находиться оптимальный, исходя из заданного уровня обслуживания страховой запас изделий, но величина его будет зависеть от прогноза спроса и его ошибки. Преимущество этого метода в том, что гораздо проще управлять рассчитываемой ошибкой прогноза (например,12%). Тогда необходимый, и зависящий от уровня спроса (с учетом сезонности и т.п.) страховой запас на продукцию будет рассчитываться и поддерживаться автоматически.

Расчет страхового запаса унифицированных узлов или готовой продукции для буферизации неопределенностей производства

Фактор неопределенности производства – это прежде всего время. Таким образом, с точки зрения буферизации неопределенностей производства, страховой запас унифицированных узлов, готовых деталей или готовой продукции определяется путем определения страхового времени производства. В этом случае время производства увеличивается на некоторую страховую величину, за счет чего для узлов или готовой продукции образуется некоторый временной буфер, т. к. в большинстве случаев изделия будут производиться несколько раньше запланированного времени.

Процедуры расчета аналогичны описанным выше.

- Определение групп продукции (или конкретных наименований) с общим временим производства.

- Сравнение планового времени производства с фактическим и определение среднеквадратичного отклонения:

σ 2 = Σ(P – A)2 /N,

где P – плановое время, А – фактическое для i-го производственного задания; N – количество заданий.

- Определение страхового времени (SТ) для группы продукции:

SТ = σ * SF,

данное время может быть включено в маршрут производства изделия в качестве дополнительной, фиктивной операции. Но лучше — как специальное, «буферное» время.

Расчет страхового запаса закупаемых материалов и комплектующих

Фактор неопределенности в закупке – время и количество поставки. Соответственно, для времени и поставляемого количества рассчитываются и страховой запас в количестве и страховое время. Расчет производится для каждой материальной позиции, или группы материалов. В случае доставки одинаковых материалов от разных поставщиков, указанные параметры рассчитываются для каждого поставщика. Процедуры и алгоритм расчета аналогичны приведенным выше.

Как видно, в формулах нигде не фигурирует такая величина, как время производства, время доставки. Что неудивительно, т.к. мы страхуемся только от неопределенности, т. е. отклонения в сроках / количестве поставки, которая зависит не от сроков, а от надежности (качества) внутреннего или внешнего поставщика.

А теперь спросите, как ваша служба МТС считает страховой запас, если считает вообще. В 90% случаев страховой запас будет зависеть именно от сроков поставки, представляя кратное ему количество. Удивительно, не правда ли, откуда у нас только эти лишние запасы берутся?

Расчет оптимальных партий закупки / запуска

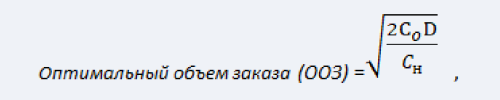

Размер партий материалов, комплектующих, деталей и узлов, оптимальный с точки зрения экономики предприятия, может быть рассчитан при помощи формулы оптимального объема заказа (ООЗ). ООЗ рассчитывается, исходя из минимума суммарных затрат, включающих стоимость хранения материала на складе (чем больше партия, тем дольше она расходуется и тем выше общая стоимость хранения) и стоимость самого заказа (стоимость доставки от поставщика, стоимость наладки оборудования и т.п.)

Формула для вычисления оптимального объема заказа выглядят следующим образом:

где CO – затраты на обработку каждого заказа (транспортировка, время наладки оборудования и т.д.);

CH – затраты на хранение единицы запаса на складе в течение одного соответствующего периода времени (год, квартал, месяц). В данные затраты могут быть включены и проценты по кредиту, которые платит предприятие в силу нехватки оборотных средств, эквивалентных соответствующему объему запаса;

D – годовая (месячная или квартальная) потребность в материале.

Приведенная выше формула — наиболее простая и удобная для использования. Существуют более сложные алгоритмы вычисления ООЗ, основанные на расчете оптимальной периодичности заказа, оптимальной партии заказа группы разнородных изделий и т.д. Очевидно, что «войдя во вкус» оптимизации запасов, предприятие со временем доберется и до них.

Заключение

Как видно из изложенного выше, техника правильного определения уровня страховых запасов и размера оптимальных партий проста, легко и быстро может быть взята на вооружение практически любым предприятием, имеющим хотя бы по одному на отдел закупок, планирования производства сотруднику, обладающему начальными знаниями высшей математики и уверенному пользователю ИТ-систем уровня MS-Excel.

Экономический эффект будет получен сразу, с начала использования новых техник. По крайней мере, «инвестиции» в запасы значительно уменьшаться.