Kazan Helicopter Plant (KVZ)

To share:

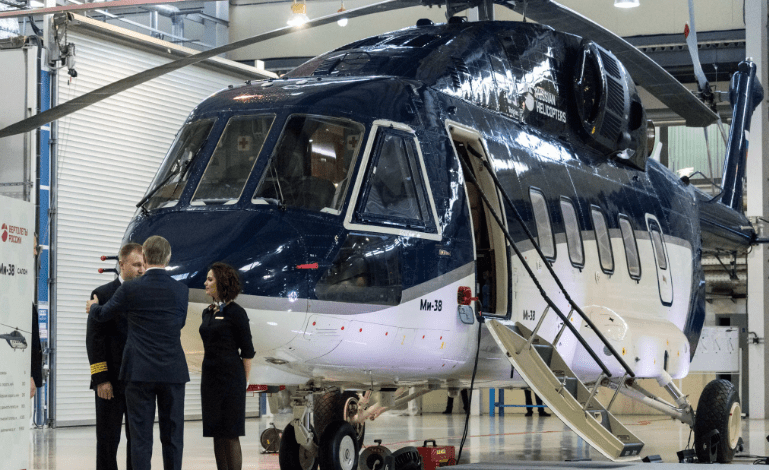

АО «Казанский вертолетный завод» производит авиационную технику с 1940-х годов и поставляет за рубеж с 1956 года. Сегодня КВЗ — всемирно известный производитель вертолетов семейства Ми — 8-17 и Ми-38 и их модификаций, входящий в российский вертолётостроительный холдинг «Вертолёты России» госкорпорации «Ростех». КВЗ осуществляет полный цикл создания вертолётной техники от разработки и серийного выпуска до её послепродажного сопровождения.

Вертолёты российского производства, изготовленные в Казани, суммарно налетали более 50 миллионов лётных часов по всему миру. За всю историю существования КВЗ более 12 000 вертолётов поставлено в 100 стран мира.

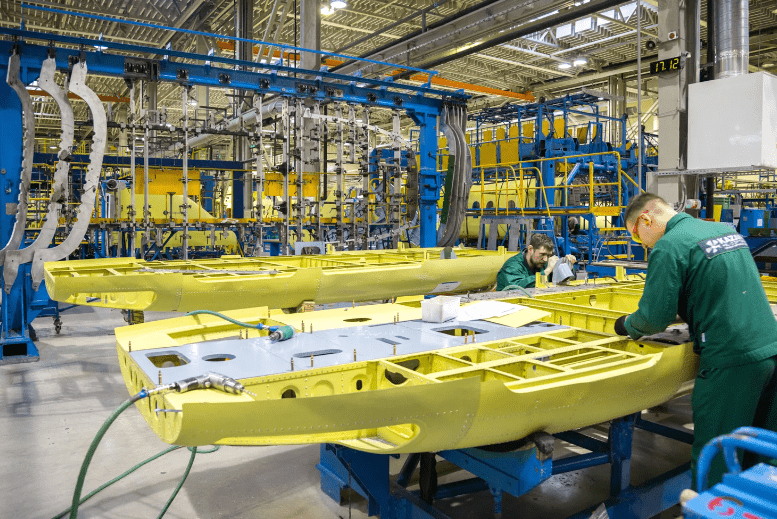

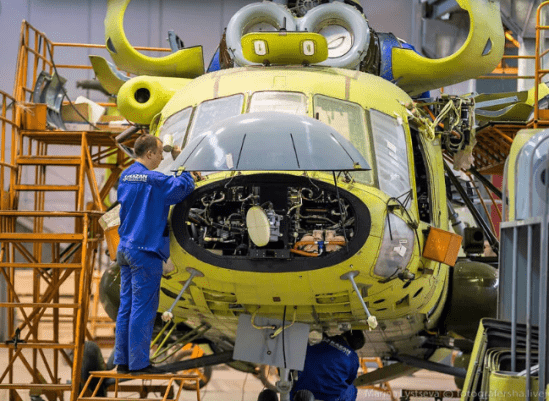

На производстве реализованы практически все процессы производства авиационной техники: от производства оснастки и инструмента, заготовки и литья до финальной сборки и летных испытаний машин. В настоящее время предприятие растет и динамично развивается, обновляя оборудование, системы и методы управления, разрабатывая и осваивая новую продукцию, вертолеты «Ансат» и Ми-38.

С 2005 года КВЗ постоянно увеличивает выпуск машин, стремясь успеть за растущим спросом. Особенностью растущего спроса на основную продукцию КВЗ является то, что каждый заказчик стремится получить машины, сконфигурированные (модифицированные) под его специфические требования.

Угнаться за таким спросом, развивая производство только экстенсивными методами, становилось все труднее, и в 2010 году завод встал перед необходимостью изменения системы планирования и управления производством, а также системы организации производства.

- Изменить систему управления производством так, чтобы она обуславливала выпуск только того, что нужно при сравнительно невысоких затратах, для этого:

- organize a system of synchronous pulling order specific nomenclature shop planning;

- мотивировать цеха на выполнение, прежде всего, указанного плана;

- обеспечить возможность управления производственным процессом через визуализацию и мониторинг происходящего

Указанное достигается через разработку и внедрение новых процессов (процедур) управления, плюс внедрение поддерживающей их не-ERP системы управления СПМ SCMo.

2. Изменить систему организации производства через:

- оптимизацию внутрицеховых и межцеховых потоков движения материалов и деталей;

- устранение всех лишних как производственных, так и не производственных операций на пути создания машины;

- reduce start-up batches and moves across the entire production chain.

Указанное достигается через техническое перевооружение производства, плюс реорганизацию производства в соответствии с принципами TOС и Lean.

Company «Райтстеп» развивала СПМ КВЗ несколько лет, начиная с конца 2010 года. Постановка системы велась по уровням производственной цепочки поставки «вниз», от АСЦ (Агрегатно-Сборочные Цеха — от сборки фюзеляжа до передачи на ЛИС) до МП и ЗШП (Механообрабатывающие, механосборочные и заготовительно-штамповочные цеха).

В соответствии с применяемой концепцией, построенной на базе лучших мировых практик авиасборочных заводов, АСЦ работают как отдельные и независимые сборочные предприятия, выставляя номенклатурные позаказные (помашинные) планы поставок детале-делательным цехам) – вытягивая поставки деталей под график сборки вертолетов. Задача ДДЦ – удовлетворить спрос их клиентов.

МП и ЗШП, в свою очередь, в рамках межцеховой кооперации, работают по позаказным (по №№ машин) номенклатурным планам, вытянутым под агрегатно-сборочные цеха. С ограничениями планов запуска цехов для производства прежде всего необходимых для сборки комплектов деталей.

Учет производственных запасов в ПРОСКах и ГОСКах, автоматизирован с использованием функций штрих-кодирования.

СПМ «КВЗ» реализована компанией Райтстеп на базе IT системы СПМ Lean ERP SCMo через последовательно выполняемые проекты сроком от нескольких месяцев до года, осуществляемые на логически-замкнутых областях производства. По результатам, на конец 2012 г описанная выше система успешно реализована и используется на заводе.

Проекты по реорганизации производства выполнялись объединенной командой консультантов Райтстеп и Iris Partenaires с 2011 года, параллельно с внедрением CПМ. Целью каждого проекта продолжительностью от 4 до 6 месяцев была «расшивка» конкретного узкого места. Узкие места — цеха, участки цехов, устаревшие процедуры управления, «расшиваются» через организационные преобразования с использованием методов Lean и TOC, с разработкой и вводом в действие новых процедур планирования и управления (на заводском и цеховом уровнях), с внедрением новой системы KPI.

- Поэтапная (по производствам, цехам, подразделениям, функциям) постановка СПМ.

- С параллельными консалтинговыми проектами преобразования и оптимизации производства с использованием Lean/TOC концепций.

- Тяжелое организационное проведение преобразований.

- Внедрение СПМ в условиях значительного роста выпуска и параллельного изменения методов планирования и управления.

- Интеграция с системами и оборудованием автоматизированного склада.