«Быстрые» цепочки поставок: планирование и мониторинг производства, поставок и финансов производственно-логистических цепочек. Пространственно-распределенных и внутризаводских. Концептуальный подход и практическая реализация

Тема SCM в последнее время стала популярной и модной. При этом – повторяя путь ERP 90хх. Под «SCM» при этом представляются либо ИТ системы с «лучшими» западными практиками, либо обычные практики управления закупками/складами, либо некие абстрактные рассуждения на тему, что «и нам пора внедрять SCM, как самые современные методы…». И мало кто делает акцент при этом, что равнозначный перевод SCM — это «управление производственно-логистическими цепочками», не «цепочками поставок». И что методы эти могут и должны быть применимы именно к (сложному) производству. В представляемой ниже статье — о том что же такое на самом деле SCM, как они могут и должны применяться, прямо сейчас, для наших производств и производственных холдингов.

Problem statement

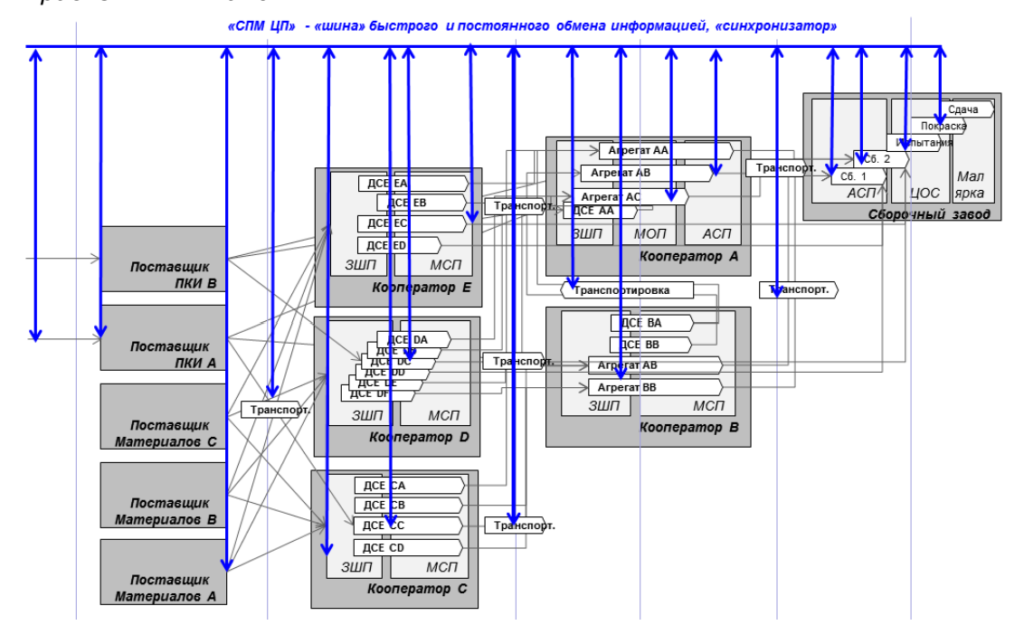

Производство сложной машиностроительной продукции (двигатели, ракетно -космическая техника, самолеты, корабли, сложное вооружение и пр.) осуществляется по производственно-логистическим цепочкам. Это и мировая и российская практика. Модели цепочек примерно одинаковы, со следующей разницей:

- «наши» не такие «глубокие» (по уровням «вложенности») с бóльшей концентрацией специализированных компетенций на одной площадке (зачастую типичный крупный машиностроительный завод представляет собой, по сути, цепочку поставки);

- типичные западные — более глубокие, состоящие из бóльшего количества мелких узлов (мелких универсальных предприятий-поставщиков n-го уровня).

С другой стороны, современные условия ведения бизнеса (или – удовлетворения спроса) – нестабильны:

- внешнее окружение нестабильный спрос, изменения сроков/количества/спецификации заказов клиентов; ограничение заемного капитала, необходимого для «запуска» производства;

- внутренние условия – нестабильный план выпуска, состав изделия, в силу быстрого освоения и вывода на рынок/ в серию новой продукции, эффективность.

Очевидно, что экономическая эффективность продукции или «просто» возможность выпуска продукции требуемого качества и в срок зависит от слаженной, синхронизированной работы всех узлов цепочки поставки. Отдельное «эффективное» предприятие, или группа предприятий, «внутри» цепочки, абсолютно не гарантирует эффективности всей цепочки.

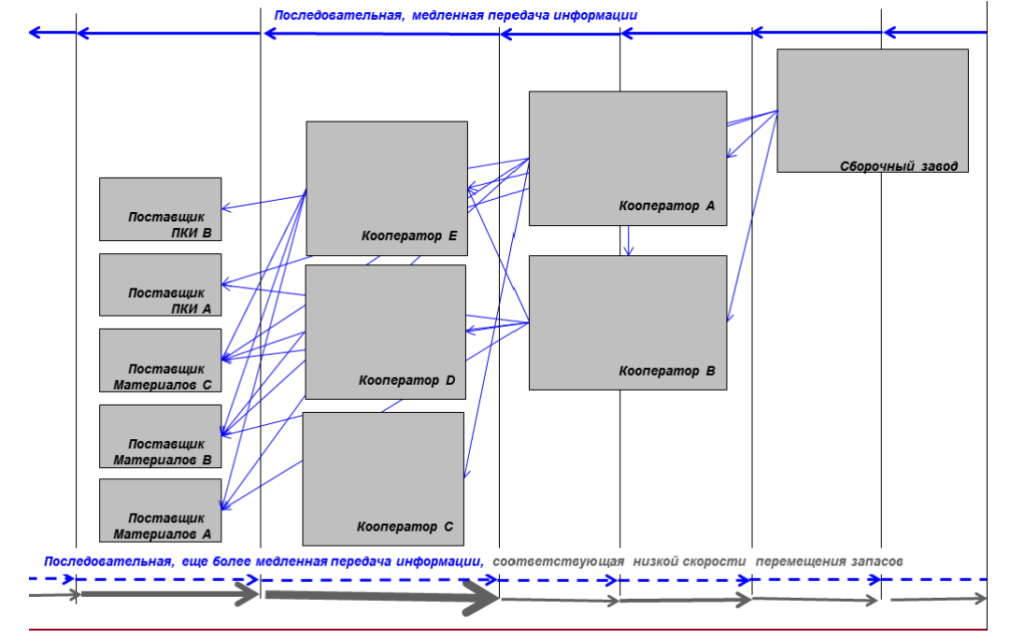

Обусловлено это исторически сложившимися методами управления:

- последовательным планированием (последовательно передачей информации между «узлами» цепочки);

- медленная, со скоростью движения «запасов» «обратная» передача информации о статусах;

- погоней за локальной эффективностью каждого из «узлов» (заводов-поставщиков);

- непонимание методов и практическое отсутствие инструментария быстрого планирования и оперативного мониторинга всей сквозной цепочки (сети) поставок (проблема, как и следующая, в большей степени присущая российским цепочкам);

- далекое от совершенства качество управления производством и поставками на внутризаводском уровне.

Указанное приводит к снижению «времени отклика» всей сети поставок на внутренние и внешние возмущения, и, даже при редкой периодической «синхронизации» усилий всех «игроков», приводит к разбалансировке выпуска всей цепочки («эффект кнута цепочки поставок»).

Заметим, что это характерно и для западных цепочек поставок (в меньшей мере), и для отечественных (в большей мере).

В случае, если «вершина» сети поставок, сборочный завод, может управлять всей цепочкой и/или цепочка/сеть – не «глубокая», то «эффекта кнута» возможно избежать. Лучше всего в этом направлении продвинулись автопроизводители и аналоги. Цепочки поставок у них — неглубокие (1-3 уровня), циклы производства деталей и узлов – относительно короткие, сборочные завода, как правило, имеют все рычаги давления на n- уровневых поставщиков. Примеры работы предприятий автопрома – у всех перед глазами каждый день.

Хуже всего дела обстоят у производителей сложной длинно-цикловой продукции (примеры выше). Основного «игрока» который может спланировать и проконтролировать всю цепочку — нет, производство деталей и агрегатов у «комплектаторов» – длинно- цикловое (для эффективного мониторинга нужно «залезать» внутри заводов), плюс — постоянные изменения конструкции/технологии, плюс – проблемы с финансированием (в большей степени это наша проблема)… Примеры так же хорошо известны: задержка с выпуском новых самолетов: A380, Boeing 787, SSJ-100, проблемы с выпуском (и выполнением ГОЗа; или — работа в режиме постоянного «тушения пожаров», на пределе, что очевидным образом сказывается на качестве) для отечественных выпускающих военных заводов.

- Лучше (быстрее и достовернее, не точнее!) планировать всю цепочку поставки, постоянно «мониторить» ее для быстрого определения и «предсказания» «узких мест» по мощности/«штукам» и финансированию.

- Обеспечить высокую «надежность» выполнения плана, с т.зр. выполнения обязательств по срокам и качеству поставок, по всей цепочке, по все этапам поставки.

Вторая задача решается через «правильные» организационные преобразования, в т.ч. на основе Lean методов, и не рассматривается в данной статье.

Далее мы подробно остановимся на методах и алгоритмах п.2., планирование и мониторинг цепочки поставки.

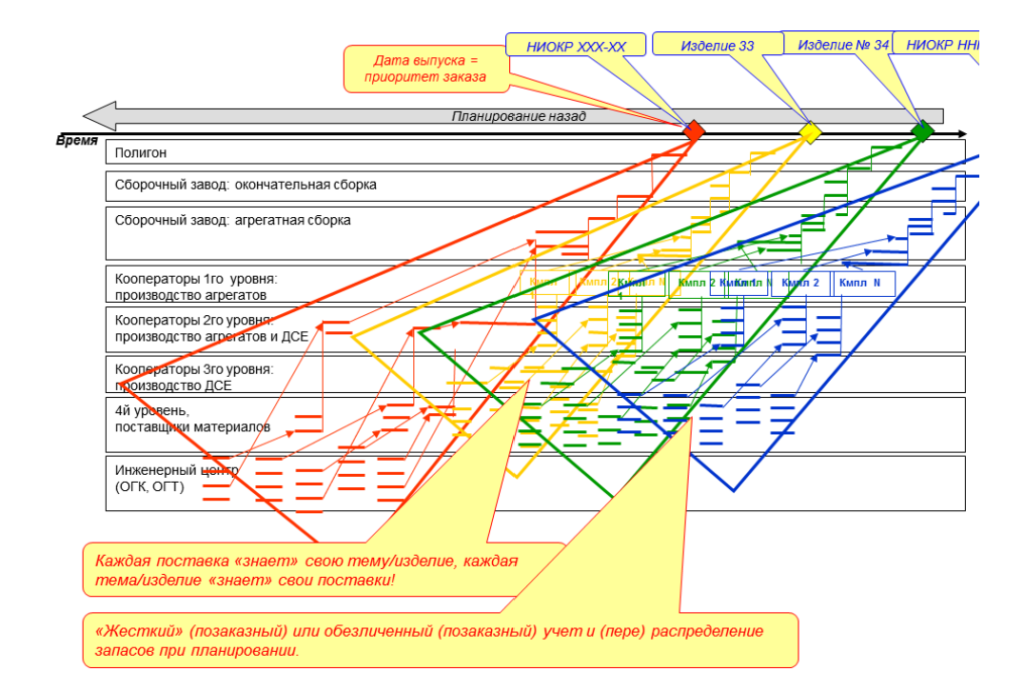

Концепция, основные методы и алгоритмы

В качестве основной модели планирования принимается «позаказная система планирования», как лучшая для управления производством сложных уникальных или мелко/среднесерийных изделий. В этом случае планируется и далее отслеживается по всей цепочке поставки каждый заказ (в большинстве случаев – каждая «машина» или изделие»). В ряде случаев заказов может быть и (небольшая) партия изделий. Заметим, что вместе с «серийными» заказами должны также планироваться и заказы на уникальные изделия, и/или опытно-конструкторские разработки. В последних случаях, в сеть поставок будут обязательно входить «узлы», ответственные за разработку КД и ТД и производственно-испытательные мощности, если они не совпадают с таковыми для «серийной» продукции.

Принцип управления заказами по всей цепочке поставки показан ниже. Важно то, что каждый заказ имеет свой собственный «Состав Изделия» (СИ)- на рисунке заказ с соответствующим составом представлен в виде циклограммы. Принцип формирования СИ — ниже.

Данная модель позволяет на этапе планирования оценить (оценочно) ключевые ресурсы всех «игроков» цепочки поставок, необходимые для выполнения заказа:

- «производственные» мощности (в человеко- или машино-часах, с детализацией по основным переделам включая «мощности» разработчиков, конструкторов и технологов);

- ресурсы для проведения испытаний, при необходимости;

- ресурсы для транспортировки;

- финансовые ресурсы для запуска и поддержания выпуска.

Опираясь на ресурсные данные, а также на длительности всех «этапов» выполнения заказа, становится возможным моделировать и оценивать данные возможных сроков выполнения заказов на весь горизонт времени при существующем уровне ресурсов и/или необходимые ресурсы, для выполнения поставленных сроков заказов. Для планирования используется итерационный сетевой APS алгоритм, без учета загрузки ресурсов.

После моделирования и планирования планы с заданной СИ детализацией становятся для всех предприятий цепочки поставки обязательными к исполнению, т.н. директивными планами.

Дальнейшие действия по контрактации и далее, по отслеживанию обязательств всех «поставщиков» , выполняются именно по директивным планам.

«Держателем» и «контролером» как всего процесса моделирования и планирования, так и директивных планов, является выпускающее готовые изделия головное предприятие – «вершина» всей сети поставок («владелец» ЦП). По сложившейся практике это либо сборочный завод, либо «НПО», являющееся разработчиком продукции и головным исполнителем заказа/темы ОКР.

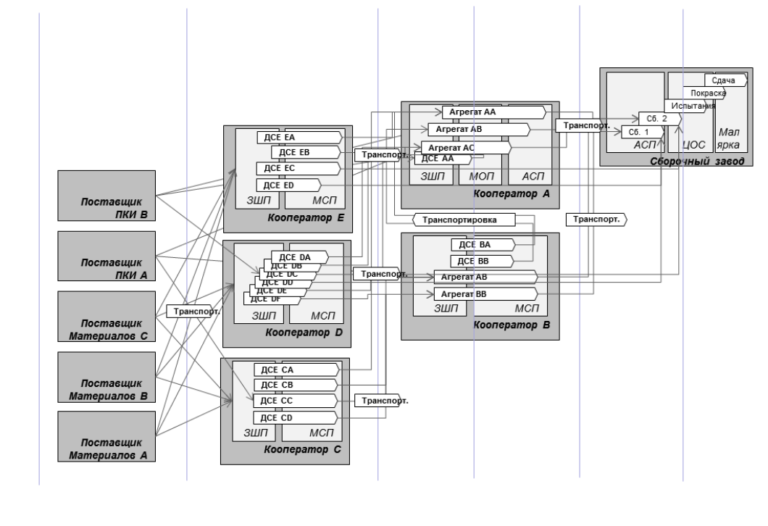

Состав изделия представляет собой, в первом приближении –конструкторско- технологический состав (расширенная спецификация),но, с одной стороны- упрощенный, с другой — дополненный описанием всех, необходимых к планированию и мониторингу этапов поставки и содержащий «ресурсные» параметры для планирования и моделирования (см. выше).

Упрощения СИ проводятся с целью сокращения объектов управления и мониторинга по цепочке. В таком случае:

- в СИ входят только основные, «критические» узлы, агрегаты, детали и материалы;

- переделы производства и многоуровневый состав выпускаемых кооператорами изделий внутри их производств — не указывается. Или – указываются только наиболее критичные/важные внутренние узлы и переделы, необходимые для моделирования и контроля производства.

Вместе с этим, дополнительные параметры СИ цепочки следующие:

- этап/этапы транспортировки между кооператорами;

- этапы разработки/производства/испытаний/финансирования внутри заводов-кооператоров, как дополнение или взамен упрощению конструкторско-технологического СИ локальных заводов,

- временные, мощностные, финансовые и др. ресурсные параметры, необходимые для адекватного моделирования, планирования и отслеживания хода выполнения заказа по всей цепочке.

Для того, чтобы централизованные директивные планы не были слишком жесткими (и, как следствие, вся система планирования/мониторинга – слишком «нервозной»), и для учета сложных процессов производства/разработки/поставки временных отклонений, в модель СИ вводятся «буферные» времена этапов выполнения заказа, расчет которых можно выполнять и по принципам Теории Ограничений.

Примеры описания СИ согласно данным принципам приведены ниже.

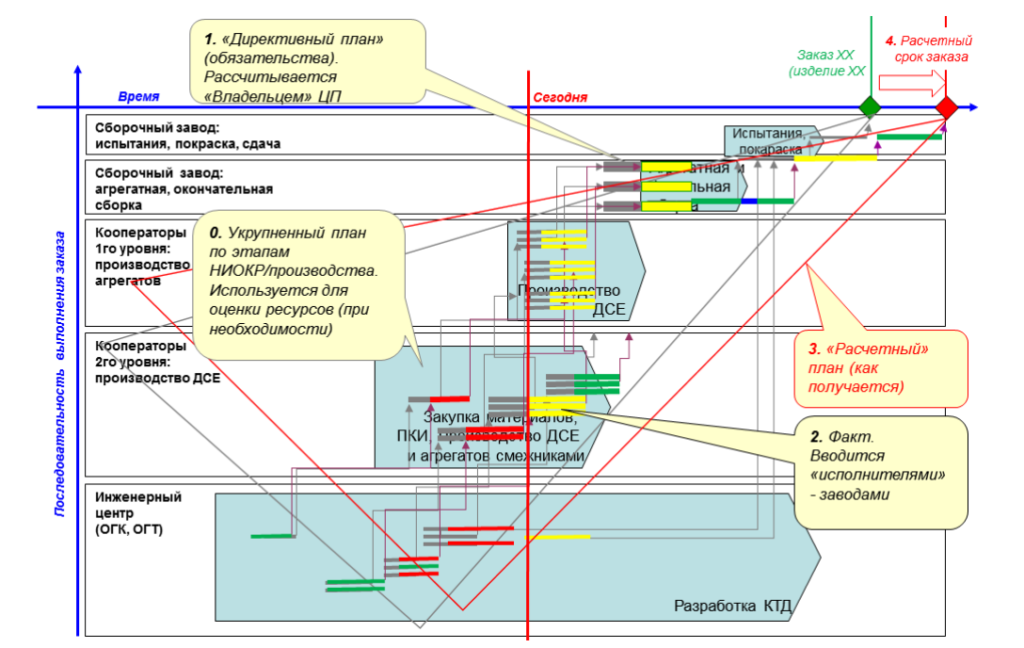

Планирование и мониторинг хода выполнения заказов

Концепция

- Заказ/заказы начинают выполняться согласно директивному плану составленному. Директивные и контролируемые «владельцем» ЦП сроки запуска работ определяются директивным планом.

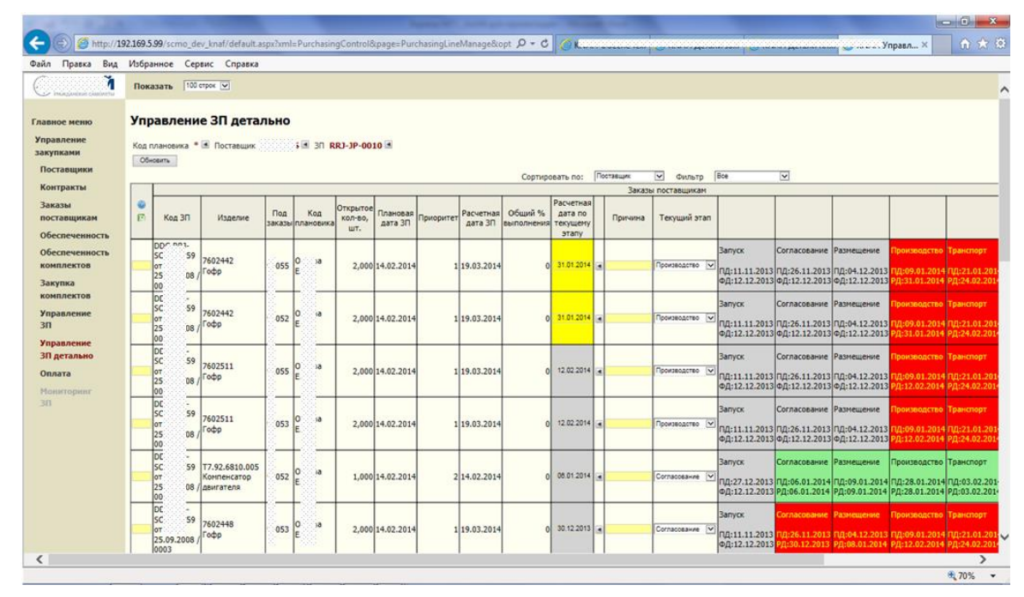

- Начиная с запуска каждого из этапов производства (или – элемента состава изделия) каждый из исполнителей заказа предоставляет информацию о своем фактическом состоянии дела, начале, % выполнения, завершении каждого из этапов.

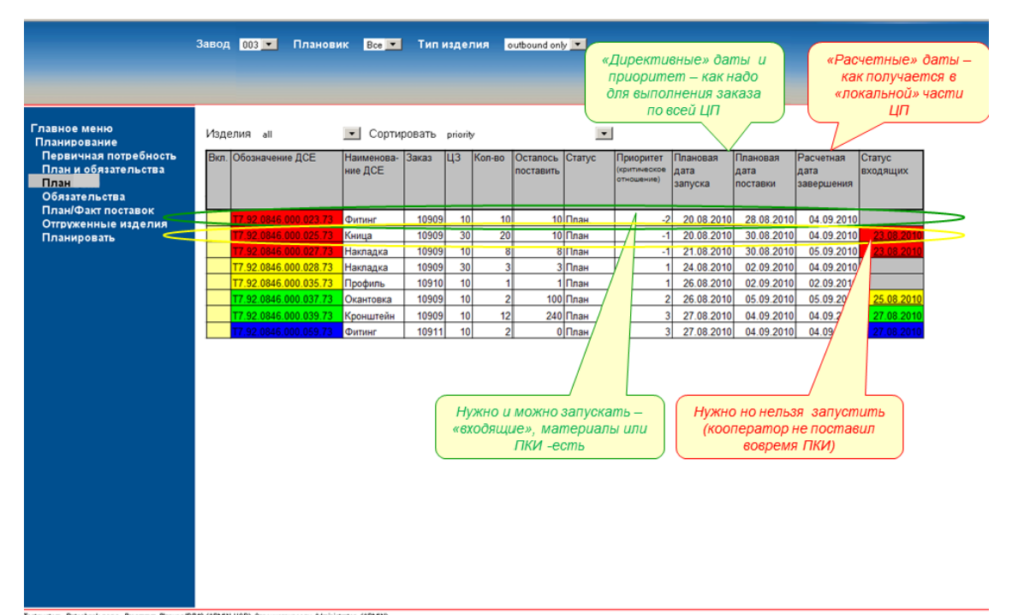

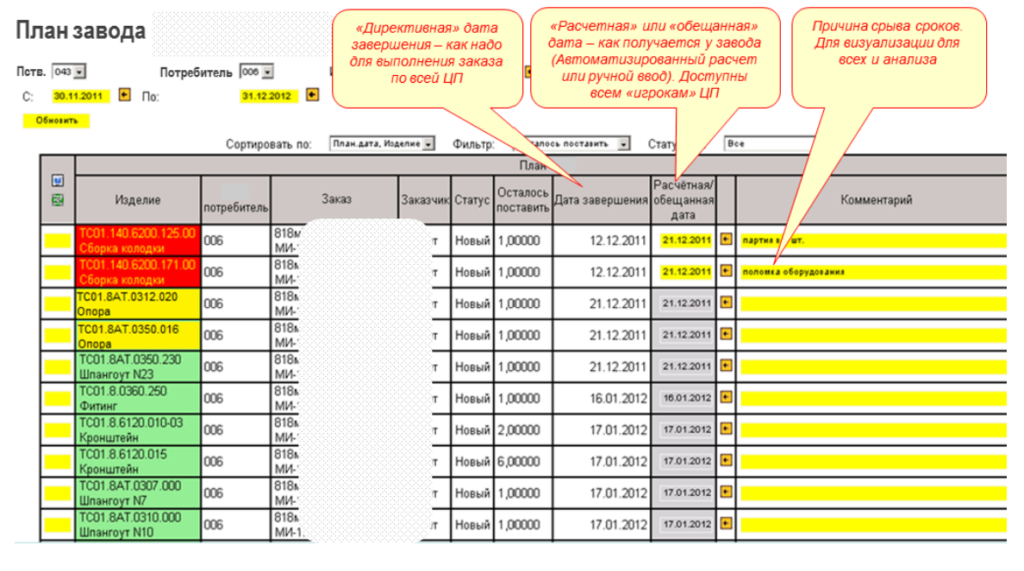

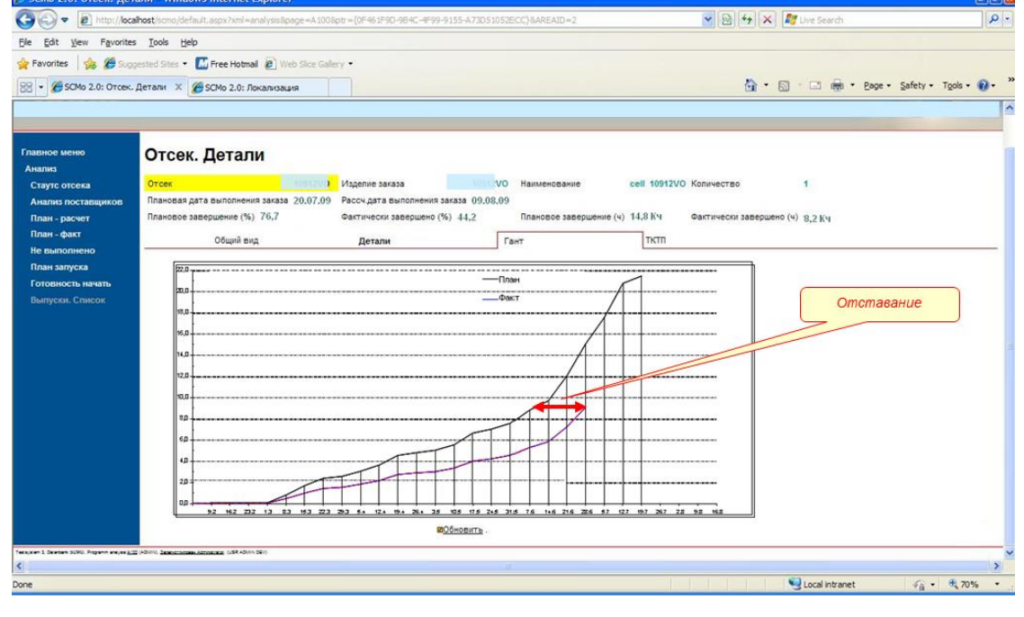

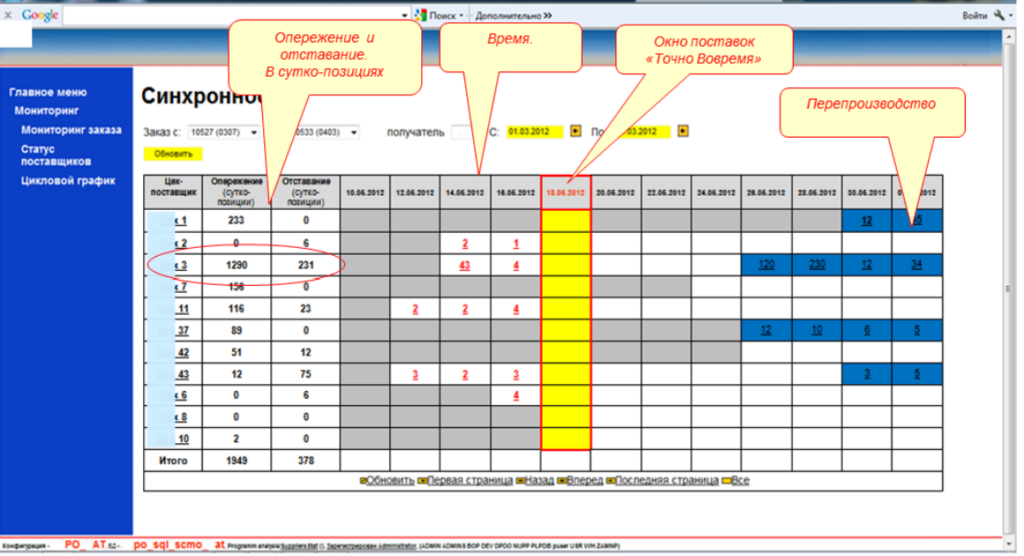

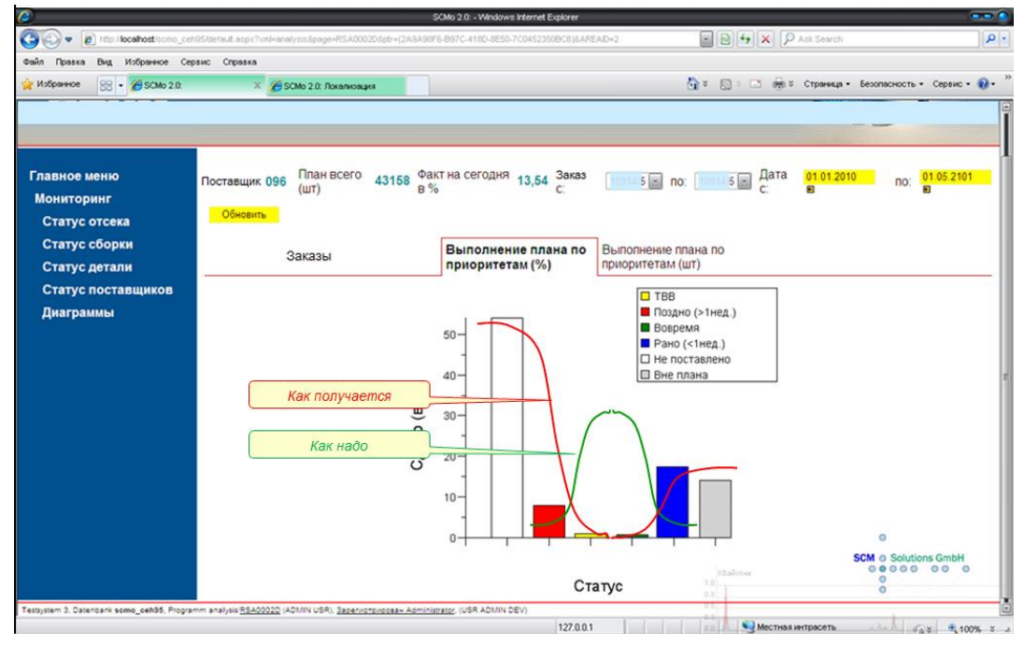

- Указанная информация сравнивается с директивным планом, формируются отклонения – количественные (цифровые) и качественные (цветовые), и — расчетная версия плана с расчетной датой выполнения заказа.

Как результат, руководители всех уровней имеют информацию для принятия решений, которую им всегда и прежде всего, не хватает: где узкое место (для всей пространственно- временной сети заказа) сейчас (у меня, у моего «поставщика», у «поставщика» моего «поставщика») будет завтра, послезавтра и т.п. , у меня и пр. , какое влияние мое производство/разработка/поставка (мои «расчетные» даты) окажут (создадут «узкие места) на моего «потребителя» или итоговый срок заказа (дату выпуска изделия).

Для того, чтобы централизованные директивные планы не были слишком жесткими (и, как следствие, вся система планирования/мониторинга – слишком «нервозной») в модель СИ вводятся «буферные» времена этапов выполнения заказа, расчет которых можно выполнять и по ТОС принципам.

Приоритезация

Построенная и работающая таким образом модель управления цепочки поставки обеспечивает сквозную синхронизацию работ, и приоритизированный, исходя из глобальных, не локальных, заводских приоритетов, план работ для каждого из узлов цепочки и/или для каждого из подразделений конкретного узла: ОГК/ОГТ, производства, финансистов, МТС, транспортной компании и пр.

Monitoring

Мониторинг, концептуально, строится на указанных выше принципах, на основе современных информационных технологий и интернета.

Представляемая концепция управления цепочками поставок поддерживается информационной системой («Система Планирования и Мониторинга Цепочки Поставок» — СПМ ЦП), обеспечивающей общий доступ всем участникам цепочки поставки ко всей (или ограниченной) информации через интернет/интранет (примеры выше и ниже — Система Планирования и Мониторинга Lean ERP SCMo).

Участники цепочки поставки либо работают в системе напрямую (получают информацию по планам, вводят информацию статусах своих этапов), либо, через интеграцию со своими «производственными» ИТ системами, при их наличии и адекватности. В этом случае, фактическая информация о работах кооператоров обеспечивается в СПМ ЦП напрямую, по мере ее возникновения.

Построенная таким образом программно-методическая система обеспечивает полный и достоверный мониторинг хода выполнения заказа, с возможностью получения всей необходимой информации в режиме реального времени, и практически из любой пространственной точки цепочки поставок. Примеры того, что и как нужно и можно контролировать приведены ниже.

Планирование и мониторинг на внутризаводском уровне

Представленная выше модель управления в полной мере может быть реализована для планирования и мониторинга производства не только цепочки поставки, но и локального завода. В данном случае, СИ практически совпадает с ЕСКДшной «расширенной спецификацией» (спецификация + расцеховка + материалы/ПКИ), а принципы планирования и учета строятся, исходя из требований Производственной Системы предприятия.

Планирование финансов по всей цепочке поставок

Очевидно, что хорошо планируя «штуки» мы получаем отличный инструмент для планирования «денег» (финансов) по всей ЦП. Это особенно актуально в настоящее время, при росте объемов выпуска, явной ограниченности финансов по всей ЦП и большого времени «достижения» «денежного ручейка». В такой ситуации ранняя идентификация «узкого места» в ЦП обеспечит принятие правильного решения о точечном выделении финансов этому конкретному «узлу» (например – под закупку материалов/заготовок). И, при сравнительно малом объеме целевого финансирования (в т.ч. и с использованием схем аккредитивов), не «сверху-вниз» — «головной исполнитель-соисполнитель/кооператор» позволит запустить и поддерживать равномерный выпуск по всей ЦП.

Заключение

Настоящие тенденции развития российских цепочек поставок, а именно:

- производство сложной машиностроительной продукции в вертикально интегрированных холдингах;

- наличие административного «владельца» цепочки поставок (госкорпорации — как пример);

- концентрация лучших технологий в ЦТК (Центрах Технологической Компетенции),

свидетельствуют о необходимости перевода управления выполнением заказов с уровня заводов на уровень синхронизированного управления производственно-логистических цепочек.

Практическая возможность применения представленных методов была подтверждена в 2009-14гг успешной реализацией СПМ ЦП (на базе ИТ системы Lean ERP SCMo) как для уровня «больших» заводов, которые при построении СПМ рассматривались именно как (микро) цепочки (заводы: «НАЗ им. В.П. Чкалова», «Казанский Вертолетный Завод», «Комсомольский-на-Амуре Филиал ГСС», «ВАСО»), так и построением макетов системы/предпроектным моделированием для «владельцев» цепочек («ГСС», «Вертолеты России»).

Использованная литература

- “Industrial Dynamics”, Jay Forrester, Productivity Press, 1961. Как и в случае Теории Ограничений, модель динамики систем вскоре нашла свое применение не только в области управления запасами и производством, но и в менеджменте и экономике. В русском переводе – «Основы кибернетики предприятия (индустриальная динамика)», издательство «Прогресс», 1971.

- «Быстрое предприятие или построение эффективного производства с дозированным применением информационных технологий и Lean методов», Питеркин С.В., «Автоматизация в промышленности» №9/2008