Эволюция систем планирования

Планирование производственной деятельности и управление запасами машиностроительного предприятия в современных условиях: от управления по заделам и дефициту к системам синхронного планирования.

Введение

- ЦЕЛЬ. Основная цель большинства промышленных предприятий – заработать деньги.

- ПАРАМЕТРЫ. Для простоты можно выразить параметры, которые будут характеризовать успех или неудачу предприятия по пути к цели следующим образом:

- Оборот или объем выпуска – частота, с которой предприятие генерирует деньги путем реализации продукции.

- Запасы – это все деньги, которые тратит предприятие на приобретение объектов, которые будут затем превращены в Оборот.

- Операционные расходы – все деньги, которые тратит предприятие для превращения запасов в оборот

Таким образом, предприятие будет зарабатывать деньги только при одновременной оптимизации указанных 3 параметров, т. е.:

- увеличение оборота;

- уменьшение операционных расходов;

- уменьшение запасов.

- ДЛЯ промышленного предприятия это может быть достигнуто за счет:

- возможно лучшего удовлетворения внешнего спроса (в срок, в заданном объеме и при приемлемом качестве);

- сокращения сроков производства;

- сокращения запасов материалов/комплектующих, незавершенного производства, готовой продукции;

- уменьшения операционных расходов, т.е. сокращения прямых и косвенных затрат.

Достигнуть этого возможно за счет оптимальной системы планирования и управления производством и запасами (материалов/комплектующих, незавершенного производства, готовой продукции).

Различные системы планирования для машиностроения и их плюсы и минусы

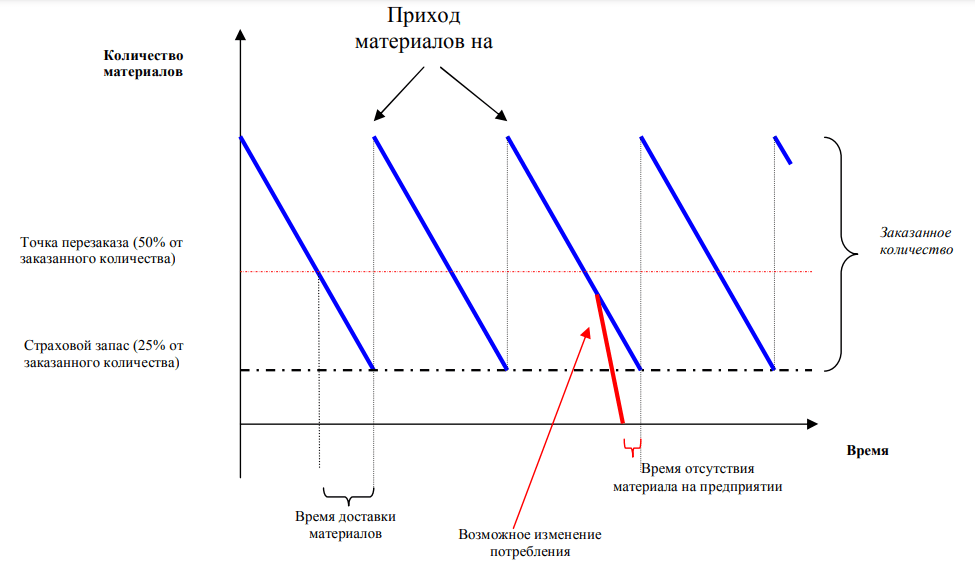

- Управление по Точке Заказа. Планирование и управление производством и запасами по Точке Заказа (см. рис. ниже). При использовании этого метода задание в производство/заказа поставщику формируются при достижении запасов какого-либо предопределенного уровня.

Достоинство метода — простота использования. Данный метод может быть использован для управления запасами категории С (по АВС классификации), т. е. сравнительно недорогими изделиями/материалами.

Недостаток — в условиях позаказной работы предприятия и в условиях часто изменяющегося спроса данный метод не дает удовлетворительных результатов, вынуждая управлять производством по дефициту. В отечественной практике управления этот метод также используется при управлении производством по межоперационным заделам.

- Управление КАНБАН. Тем не менее, при определенных условиях (партнерские отношения с поставщиками и клиентами, серийное производств и организация производственных линий, низкая стоимость переналадки оборудования для уменьшения размера производимой партии и др.) этот метод может давать отличные результаты. В настоящее время этот метод управления производством и запасами широко используется в Японии (как часть методологии управления Точно-Во-Время) и на американских/европейских предприятиях. Очень часто такую систему называют Системой Тойота или КАНБАН.

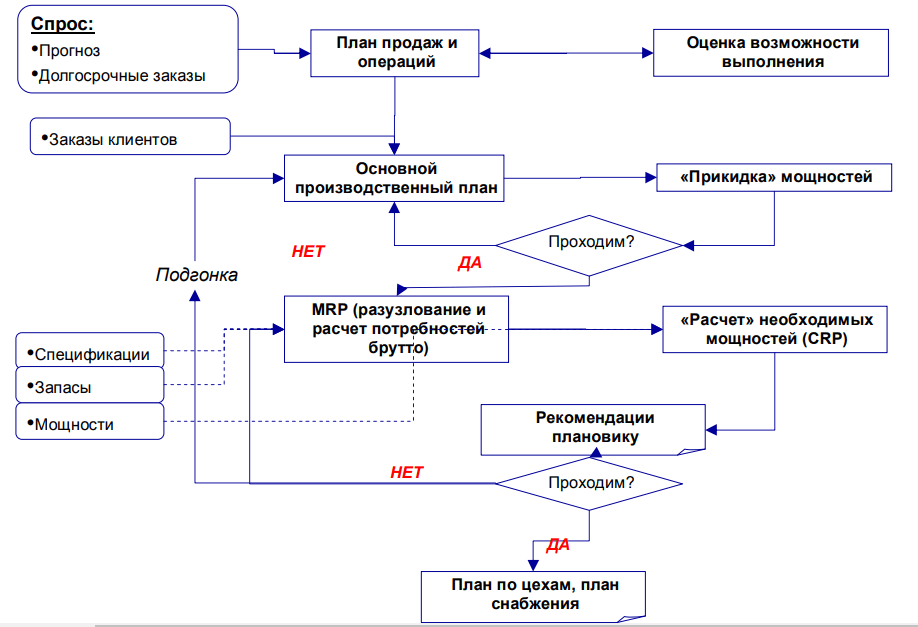

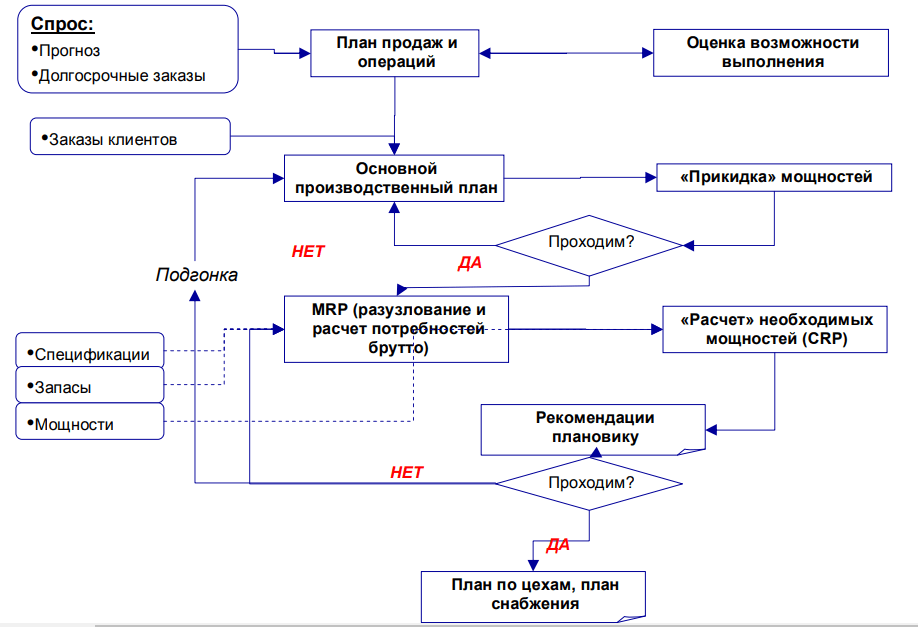

- Управление по MRP-II. Наиболее широко используемый в настоящее время метод управления производством и запасами. Алгоритм этого метода состоит в следующем (см. рис. ниже):

- Определяется потребность в готовой продукции. Указанная потребность определяется из учета всех параметров спроса, как-то:

- Заказы клиентов;

- Прогноз спроса;

- Заявки в пополнении отдаленных баз/складов дистрибуторов;

- Прогнозируемая потребность в запасных частях и т.д.

На основе этой информации формируется Основной Производственный План (ОПП). Алгоритм расчета плана нетривиален и очень сильно зависит от типа удовлетворения внешнего спроса: производство на склад, под заказ, сборка под заказ или разработка под заказ.

- С учетом информации по ОПП и при наличии спецификаций изделия определяются потребности брутто на материалы, комплектующие и промежуточные сборки.

- При наличии информации о незавершенном производстве, запасах материалов и комплектующих, материалах в пути, определяются нетто потребности на производимые и закупаемые части в количестве и во времени.

- При наличии технологических маршрутов с указанием пооперационной трудоемкости и норм выработки, а так же с учетом информации о графике работы оборудования и выполняемых производственных заданиях — вычисляется загрузка производства, и, в случае необходимости (перегрузка), производится перепланирование.

К достоинствам этого метода, безусловно, следует отнести возможность получения точных планов закупок и производства. При этом методика планирования, если используется на предприятии корректно, будет превосходно работать даже при нестабильных внутренних и внешних условиях. А именно: срывы поставок материалов и комплектующих (по срокам и количеству), нестабильно работающее оборудование, изменение внешнего спроса (отказ клиента от заказа, например). Благодаря простому и логическому алгоритму в настоящее время метод управления запасами и производством MRP-II широко используется большинством западных и некоторыми российскими предприятиями, количество которых постоянно растет.

Недостатки метода. Сама логика построения алгоритма основана на проведении значительного количества вычислений, что ведет к необходимости:

- наличия на предприятии развитой информационной системы, класс MRP-II, ERP;

- высокой точности информации в системе о состоянии предприятия:

- количество запасов в наличии (точность не менее 95%);

- существующие и планируемые производственные задания и заказы поставщикам/от клиентов;

- структуры изделий, т.е. спецификации и технологические маршруты (точность не менее 95%) и т.д.

Отметим, что данный недостаток, а вернее требование, применимо ко всем высокотехнологичным современным методам управления. Так или иначе, если предприятие стремиться производить на мировом уровне, требование к наличию информационной системе и точности информации в ней безусловно должно быть выполнено.

- Управление по узким местам или критическим ресурсам. Чрезвычайно эффективный метод управления предприятием, имеющий ярко выраженные критические ресурсы, т. е. объекты управления, ограничивающие объем выпуска. Под критическими ресурсами в данной методологии могут выступать как средства производства (такие, как рабочие участки или единицы оборудования, высококвалифицированные рабочие и т. п.), так и методы или процедуры управления. Основной принцип данного метода состоит в том, что для улучшения работы всего предприятия нет необходимости детально управлять всем производством, например. Достаточно сосредоточиться только на критических ресурсах до тех пор, пока они не перестанут таковыми быть. Сложностью, как правило, является определение этих критических ресурсов, т. к. таковыми могут быть не только конкретное оборудование, а также процедуры управления.

Метод управления критическим ресурсом получил название Барабан-Буфер-Веревка. Сущность метода следующая:

- Ритм работы всей системы предприятия должен определяться ритмом работы (объемом производства) узкого места (барабан). В применении к машиностроительному предприятию это означает, что любой рабочий участок должен производить ровно столько (и не больше!!) сколько может переработать критический ресурс.

На российских машиностроительных предприятиях это правило нарушается чаще всего, в случае, когда заработная плата рабочего персонала зависит от выработки. В этом случае они заинтересованы в производстве как можно большего количества изделий, вне зависимости от пропускной способности критического ресурса. Такая политика ведет к увеличению уровня незавершенного производства, что, в свою очередь, ведет к увеличению времени производства.

- Перед критическим ресурсом (ресурсами) создается страховой задел (буфер), призванный обеспечить узкое место работой, для повышения его утилизации (необходимость этого – см. ниже).

- Поток работы, поступающий на вход системы (начальные участки производства), регулируется состоянием критического ресурса (веревка)

Т. к. критические ресурсы являются объектами, ограничивающими весь оборот системы, значительное внимание уделяется методам определения узких мест, работе с ними (см. выше) и их устранения. Это следующее:

- Определите критический ресурс.

- Определите метод наиболее эффективного использования ресурса (создание буфера).

- Подчините все другие ресурсы узкому месту (барабан).

- Устраните узкое место.

- Не позволяйте инерции (процедуры работы с этим узким местом) стать в свою очередь ограничивающим фактором.

Главное достоинство этого метода – возможность получения результата в кратчайшие сроки (некоторые источники приводят данные о трехкратном превышения объема выпуска непосредственно после внедрения метода).

Основной недостаток состоит в том, что для некоторых типов производств (как правило, это уникальные производства) критические ресурсы непостоянны. Заметим, что такое на практике встречается крайне редко.

Метод управления по критическим ресурсам, получивший название ОТП (Оптимизированная технология производства) очень часто используется при поддержке MRP-II/ERP системы, с использованием соответствующих методов.

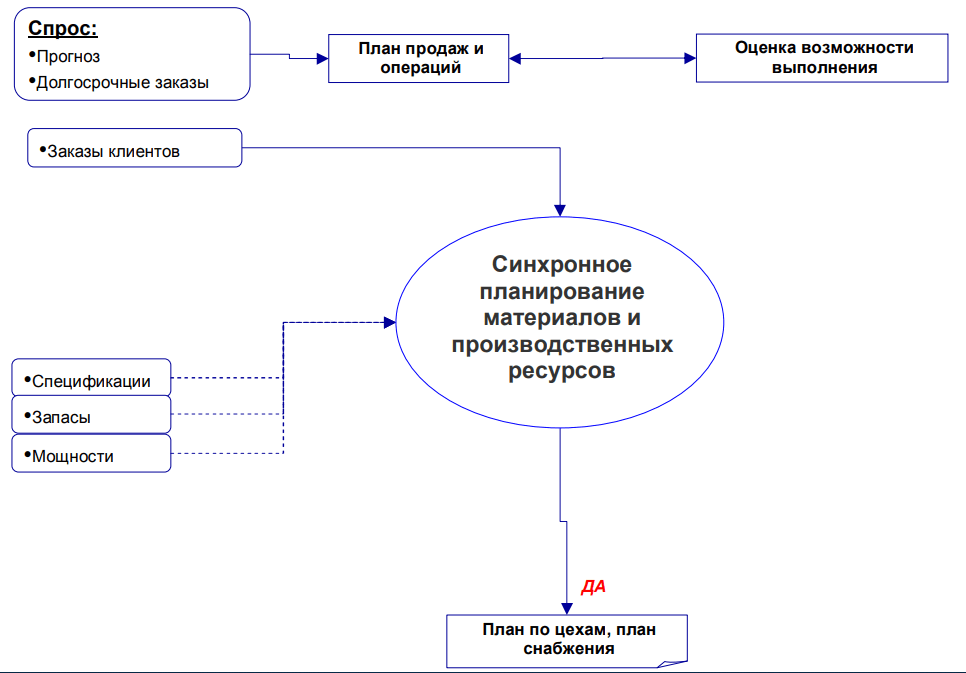

- Синхронное планирование (APS – Advanced Planning and Scheduling). Последнее достижение (примерно 1995 год) западной мысли в науке управления производством и запасами. Считается, что со временем именно эта методика вытеснит методы управления MRP-II. Справедливости ради необходимо отметить, что это в основном применимо для предприятий с политикой удовлетворения внешнего спроса под-заказ.

Структурно указанный метод может быть разделен на две части: отвечающие за планирование производства / снабжения и диспетчирование производства соответственно.

Алгоритм работы первой части схож с алгоритмом работы MRP-II. Существует, однако, небольшое, но существенное различие. Планирование по MRP-II алгоритму выполняется по следующей схеме (см. схему работы MRP-II системы и схему ниже):

- Планируется закупка/производство необходимых изделий из расчета бесконечных ресурсов.

- Оцениваются ресурсы.

- В случае несоответствия доступной мощности ресурса и планируемой загрузки, производится перепланирование (даты запуска в производство) с учетом конечной мощности.

- Т.к. даты после этого изменились, производиться перепланирование действий по закупке/производству необходимых изделий, опять же из расчета бесконечных ресурсов.

- Далее — шаг 2, 3 и т.д.

Такой процесс занимает значительное время, поэтому не может производиться постоянно (несколько раз в день, или даже в неделю, для некоторых предприятий). В этом случае в промежутках между перепланированием никак, или почти никак не учитываются отклонения от плана, которые происходят достаточно часто, особенно в производстве.

Этим обстоятельством можно пренебречь в случае серийного относительно стабильного производства. Однако при позаказном производстве, а так же в случаях существования жесткой конкуренции в сроках выполнения заказа и в точности соблюдения сроков, алгоритм планирования MRP-II начинает давать неудовлетворительные результаты.

Алгоритм расчета APS лишен этих недостатков, так как за один раз рассчитывает необходимые к закупке и производству изделия, выполняя это с учетом существующих (ограниченных) мощностей и выполняемых производственных заданий. Кроме того, в силу использования иной математической модели, расчет планов производиться на 1 –2 порядка быстрее и занимает несколько минут, в отличие от нескольких часов, предлагаемых стандартными MRP-II системами.

Вторая часть APS метода – диспетчирование производства. Диспетчирование выполняется с учетом всех критических мест. При этом в большинстве APS систем существует возможность накладывать на процесс оперативного управления производством ряд ограничений. Например: совмещение производственных партий из расчета сбора оптимальной для запуска партии, составление последовательности выполнения производственных заданий, из расчета оптимизации подготовки оборудования (например, при покраске изделия разными цветами последовательность выполнения заданий будет от светлых тонов — к более темному, для сокращения действий по промежуточной чистке оборудования).

Достоинства метода – получение реальных планов с возможностью моделирования производственного процесса и оценки различных вариантов «что-если». Также с использованием этого метода (и соответствующей системы), становиться возможным в режиме реального времени (в ходе телефонного разговора, например) рассчитывать дату выполнения заказов клиентов с учетом сиюминутной ситуации на предприятии.

Недостатки метода очевидны из требований:

- наличие мощной ERP системы, в которой поддерживаются функции Синхронного планирования и эти функции тесно интегрированы с остальными модулями системы;

- высокая точность исходной информации.