Быстрое предприятие

Построение эффективного производства с дозированным применением информационных технологий, SCM и Lean методов.

Каким должно быть современное производственное предприятие для того, чтобы в условиях и экономического роста и экономического спада, при дефиците кадров и, зачастую, с изношенным оборудованием «успевать» за рынком? Расти так же, как и рынок, или сокращать объемы, со спадом рыночного спроса? И при этом оставаться стабильно-прибыльным? Ответ прост: предприятие должно быть быстрым! Ниже рассматривается, что есть «быстрое предприятие» и как его быстро построить.

Быстрое предприятие – что это?

Быстрое предприятие – это предприятие, в идеале моментально реагирующее на изменение как внешних (изменение сроков и количества продукции в заказах клиентов, изменения поставок от поставщиков и подрядчиков), так и внутренних условий (изменения планов производства, изменения выпуска, брак и т.п.). И притом, при каждом изменении, не оставляя «на будущее» запасы незавершенки, материалов и комплектующих, не теряя в объеме «нужного» выпуска и не срывая сроки выполнения заказов клиентов.

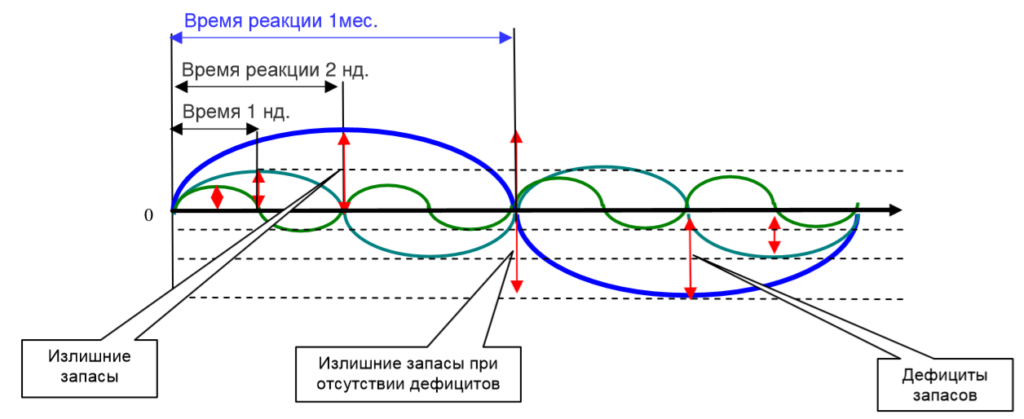

Под «скоростью» предприятия (далее я также буду использовать синонимы: «время реакции», «время задержки» и «скорость отклика») понимается, прежде всего, время, которое проходит между каким-либо из указанных выше изменений и временем, когда предприятие начинает работать с учетом данного изменения. Время реакции промышленного предприятия определяется, прежде всего, двумя переменными: первая – это цикл планирования (периодичность общего перепланирования производства и снабжения), вторая – средневзвешенный размер запускаемых производственных партий.

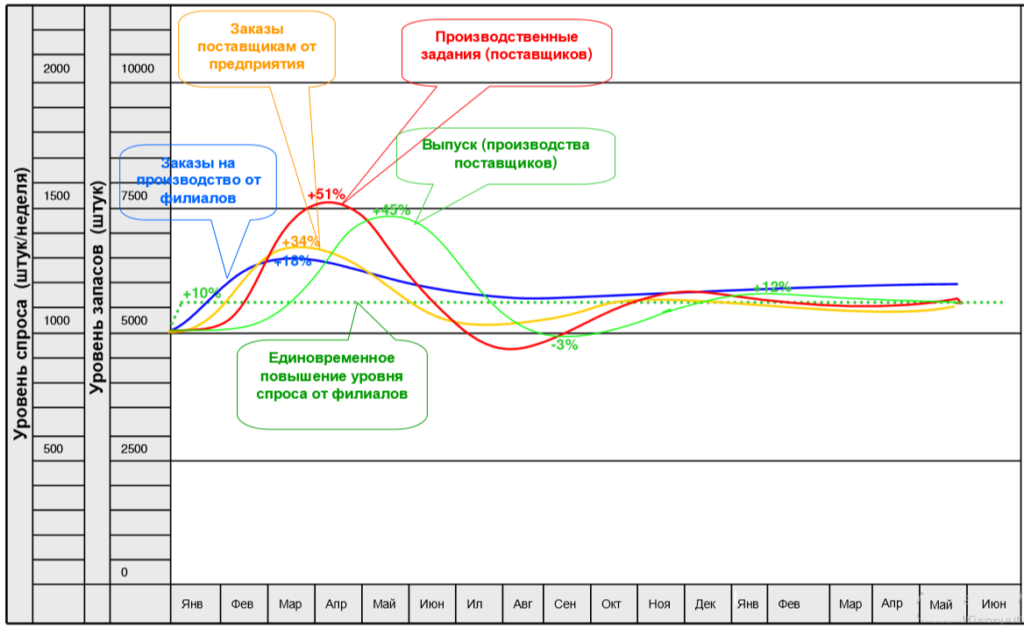

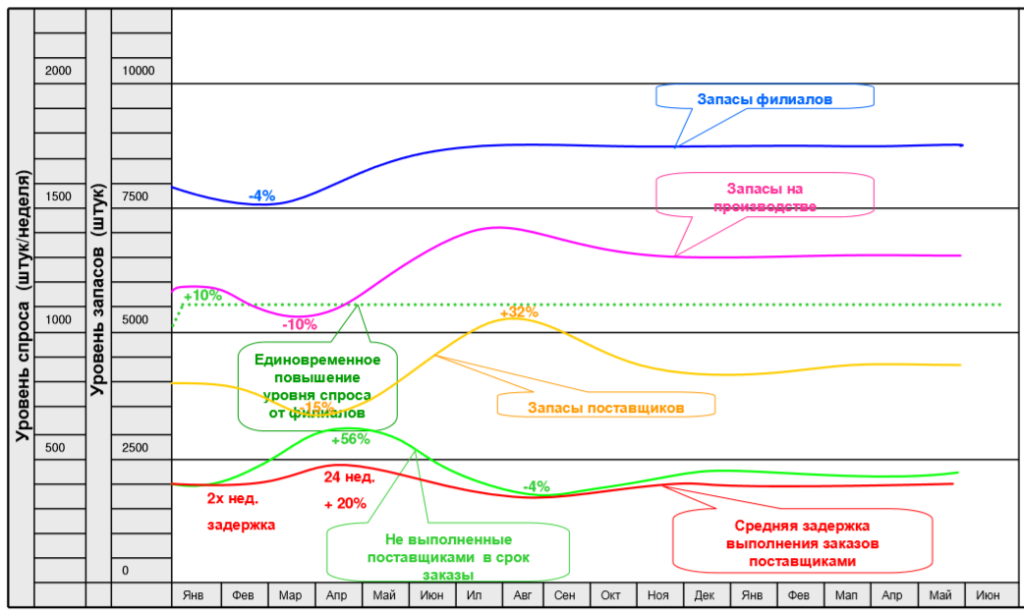

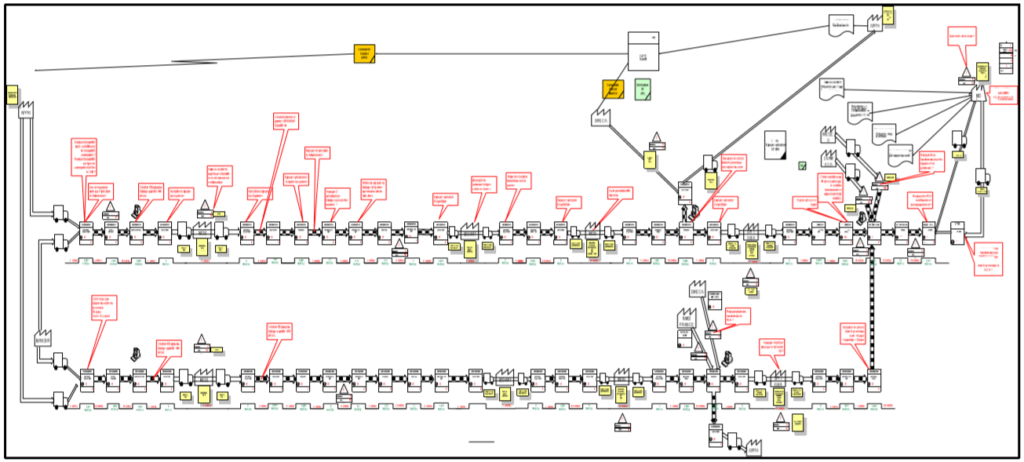

Рассмотрим, как влияет время реакции на эффективность работы предприятия, на примере производственной компании, имеющей время реакции (для нашего примера это цикл перепланирования, плюс изменение уровня производства) в 2 недели и представляющего собой простейшую производственную цепочку: торговый дом (филиал) – производственное предприятие 1 – поставщик (производственное предприятие 2 – рассматриваемая «наша» компания). Результат представлен на схеме ниже: единовременное увеличение количества заказов торговому дому (филиалу) всего на 10% привело почти к 50% увеличению уровня спроса для предприятия-поставщика неделями позже (см. комментарии на схеме). Что интересно, по расчету, колебания объема производства и уровня запасов этой производственной системы затухали в течение 15 месяцев (!) после этого события. Этот эффект получил название «эффекта кнута».

Результаты, показанные на схемах 1 и 2, были получены в 60х годах прошлого столетия Jay Forrester. В своей работе о динамике организованных систем он также вывел зависимость влияния времени реакции на общий уровень запасов и на частоту их изменения.

Как и в случае Теории Ограничений, модель динамики систем вскоре нашла своре применение не только в области управления запасами и производством, но и в менеджменте и экономике.

Из них, в частности, следует, что сокращение в 2 раза времени реакции предприятия (на практике это обозначает в 2 раза более частое перепланирование и сокращение примерно в 2 раза размера запускаемых производственных партий и партий закупки – либо закупка и запуск точно под заказ) приводит к сокращению общих запасов не менее, чем в 2 раза.

В настоящее время мало кто может позволить себе высокие запасы материалов и комплектующих, разве что предприятие не имеет проблем с обороткой и хочет подобным подходом нивелировать растущие цены на металлы. Но другое дело с запасами незавершенного производства (НзП). Запасы НзП смертельны для предприятия! И прежде всего тем, что увеличивают размеры производственных очередей (заказов) перед участками, тем самым удлиняя общее время выполнения заказов клиентов. А это, в свою очередь, ведет к увеличению производственных циклов, снижению пропускной способности производства, и, в конечно итоге, уменьшению оборота и прибыли в заданный отчетный период.

Все рассмотренное выше есть результаты абстрактного компьютерного моделирования.

Имеем, как правило, следующее:

- общее перепланирование производства, продаж и закупок, также как и «размещение» заказов клиентов в производстве, производится, как правило, раз в месяц. Или реже, т.к. в силу отсутствия адекватных инструментов (читай: систем) планирования, план формируется и согласовывается несколько недель. И, что хуже всего, очень часто план есть не результат расчета, но результат переговоров между службами;

система управления производством мотивирует персонал производства на

выработку нормо-часов (т.е. производство максимально возможными партиями – месячный, квартальный или даже годовой выпуск) и,

цикличное (месячное или квартальное) выполнение планов производства;

производственный процесс организован таким образом, что производить небольшие партии невыгодно, а зачастую, просто невозможно.

Эти, и некоторые другие причины приводят к тому, что время реакции предприятия на изменения составляет месяцы! В результате: объем НзП – огромный, пропускная способность предприятия – много ниже, чем могла бы быть, общее время выполнения заказов в десятки раз превышает технологическое время! Мощностей не хватает, сроки заказов – «едут», ПДО, ПДБ, начальники производств бегают «в мыле», пропихивая очередной «слетевший» заказ. Если предприятие все же реагирует на изменения быстрее, достигается это в ущерб таким показателям, как себестоимость производства, сроки выполнения заказов и объем незавершенного производства. Подавляющее большинство наших производственных компаний — медленные! А значит – неэффективные, т.е. не зарабатывают столько денег, сколько могли бы!

Построение быстрого предприятия. Практический путь

Для построения быстрого предприятия необходимо решить две основных задачи.

Первая задача — построение быстрой системы планирования производства. Т.е. (информационной) системы, которая позволяет перепланировать всю производственную деятельность предприятия не «раз в месяц», но чаще, не реже раза в неделю. А в идеале – при поступлении или изменении каждого заказа клиента. В действительности многие предприятия корректируют свои производственные планы (вернее часть их) гораздо чаще, чем раз в месяц, поэтому добавлю, что речь идет об общем перепланировании. Точнее — планировании, синхронизирующем спрос (заказы клиентов) с производственными и материальными ресурсами по всей производственной цепочке предприятия.

Вторая задача — ускорение или сокращение времени «физического» прохождения каждого заказа клиента через предприятие.

Как решить эти задачи? Ответ, казалось бы, лежит на поверхности. Есть спрос — есть предложение… «Нужна система планирования? Быстрого планирования? Пожалуйста! Вот вам ERP, SCM, и другие системы, которые у нас есть! Да и мы можем ее поставить. Всего пару лет…» «Вам нужно сократить время прохождения заказа клиентов через предприятие? Не проблема! Lean делает это! И в нашей ERP это есть. Ну и еще проведем несколько обучающих семинаров, расставим станки по-другому, покрасим заново стены в цехах и прочертим линии, уберем «муду», внедрим «кайдзен» и «5С»– и у вас все по-другому и все «завертится!»

Да, действительно, быстрое предприятие строится с использованием информационных систем и с использованием Lean методов оптимизации производства. Проблема только в том, что применять их надо очень и очень дозировано, с умом. И по-своему, для каждого конкретного предприятия. Шаблонных проектов и «стандартных» решений тут быть не может.

Рассмотрим два подхода к решению этих задач: типичный, т.е. путь, по которому прошли и, к сожалению, еще пройдут многие предприятия; и другой путь, пока не типичный, но понятный и правильный:

Традиционный путь - внедрение «большой», традиционной ERP системы:

- Прежде всего, вам необходимо собрать команду – группу внедрения. В ходе многомесячного промышленного аудита она зарисует ваши бизнес-процессы «как есть», определит их «узкие места», предложит варианты улучшения и опишет, как эти улучшения будут реализованы посредством ERP.

- Затем или, что чаще, до п.1, вы закупаете программное обеспечение и начинаете его «внедрять». Процесс конфигурирования системы, обучения пользователей, тестирования, ввода данных, разработка и описание процедур работы и т.п. займет от года до нескольких лет.

Процесс весьма непрост, не так ли. Безусловно, вам понадобятся консультанты для ведения этого процесса. Но не стройте иллюзий, ваши ведущие специалисты и руководители все равно будут загружены проектом. И причем немало…

Наконец, начав планирование в ERP/SCM системе, вы получаете такие планы, по которым просто невозможно работать! А почему? Проблема вся в «нормативке»!! «Мы же говорили вам (еще год назад), что нормативная информация должна быть точная, и вводить ваши сотрудники должны ее оперативно и постоянно!» — отвечают на ваш вопрос консультанты! Никто не виноват. Система не работает…

Поэтому дальше — следующий этап: приведение в порядок «нормативной» информации и работа с пользователями, которые отчаянно не хотят работать в системе, потому, что она тяжелая и гораздо менее удобная, чем написанная под них много лет назад …

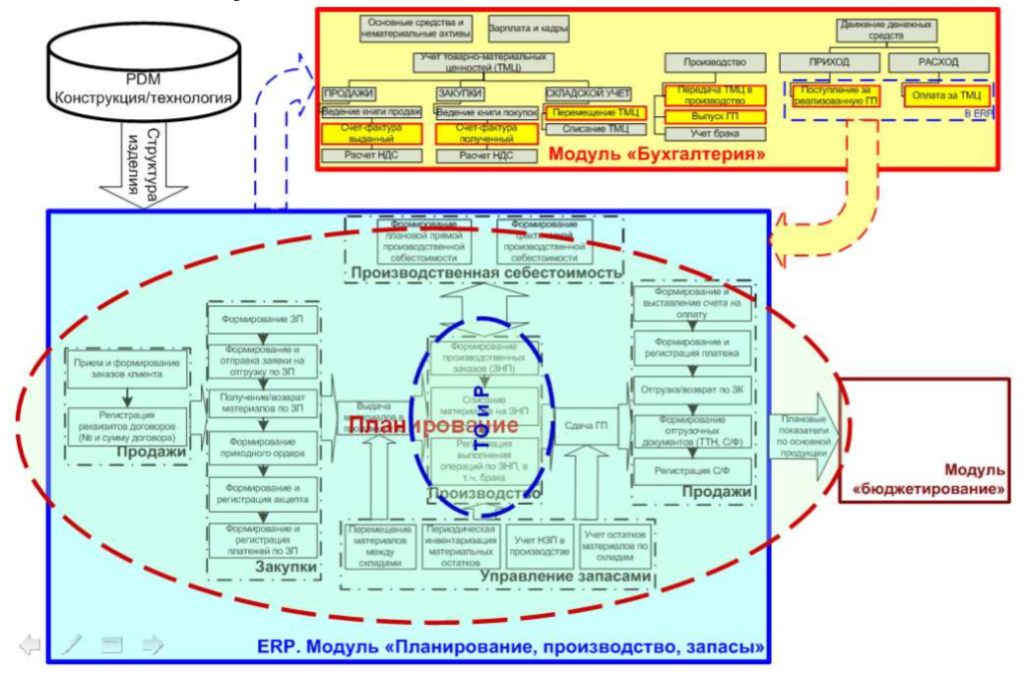

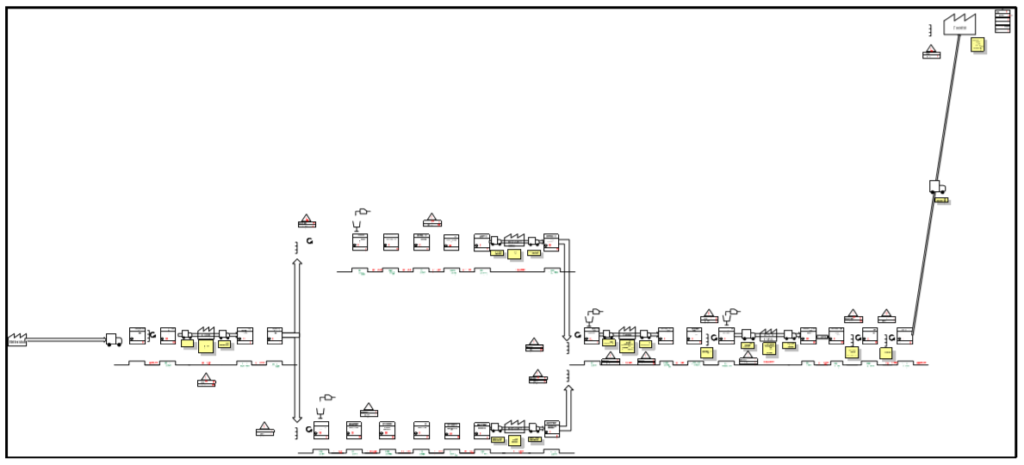

В конце концов, вы получите схему работы системы, подобную приводимой ниже, но с планированием, как и раньше, работающим только в головах нескольких посвященных. Но, возможно, есть и положительные результаты, которых вы не знаете?…Упорядоченные бизнес-процессы, «поставленные в рамки» сотрудники, используемые «лучшие мировые практики» и т.п. Возможно… Но стало ли от этого ваше предприятие быстрее? Стали ли Вы за счет этого зарабатывать больше денег?

- Думаете, это конец? Нет, это только начало. Дальше начнется: «вовлечение высшего руководства», «убеждение сотрудников, что работать в ERP, открывая и заполняя несколько серых экранов вместо одного документа/строки в своей «старой» (читай – плохой) системе, на самом деле гораздо удобнее – вопрос привычки…» и т.п.

Быстрый путь

Попробуем пойти по другому пути. Не забывая ни на минуту, что главных задач в нашем проекте две: сделать быстрое планирование и быстрое производство. И сделать это быстро…

Собираем группу неравнодушных. Не обязательно руководителей и не обязательно ведущих специалистов. Тех, кто есть, тех, кто неравнодушен и тех, кто хочет что-то изменить. В производстве – это мастера или даже рабочие.

Собираем группу неравнодушных. Не обязательно руководителей и не обязательно ведущих специалистов. Тех, кто есть, тех, кто неравнодушен и тех, кто хочет что-то изменить. В производстве – это мастера или даже рабочие.Выбираем группу продукции, которая приносит вам максимальную прибыль.

Идем «ногами» с группой по потоку создания добавочной стоимости этой группы продукции. Т.е. по маршрутам превращения материалов в детали, деталей — в сборки, сборок – в готовую продукцию. Фиксируем (примерное) время и все действия, добавляющие ценность в готовую продукцию (например, обработка, сборка) и всех действий, не добавляющих ценность (пролеживание в процессе ожидания производства всей партии, перемещения из цеха в цех, с участка на участок, контроль качества и т.п.). Рисуем и развешиваем по стенам «путь» вашей продукции.

- Устраиваем несколько мозговых штурмов, и там же, на бумаге, устраняем «лишние» шаги и процессы: там, где надо и где возможно — переставляем оборудование (там, где надо, и где возможно); работаем над сокращением времени наладки станков — «узких мест», в т.ч. и посредством детального разбора существующей практики через видеосъемку процессов, делаем простую визуальную систему планирования на основе приоритетов (см. ниже) и т.п.

- Рисуем новую схему.

- «Внедряем» ее в жизнь. Не останавливая производственный процесс!

- Повторяем все сначала для самой прибыльной группы продукции из оставшихся. И т.д. ….

- Посмотрите, какие информационные системы у вас есть. Помните, что вам надо не так много:

- хорошо развитая учетная система для управления запасами на складах МТС, в производстве и на складе готовой продукции (если он у вас есть);

- система, отвечающая за планирование;

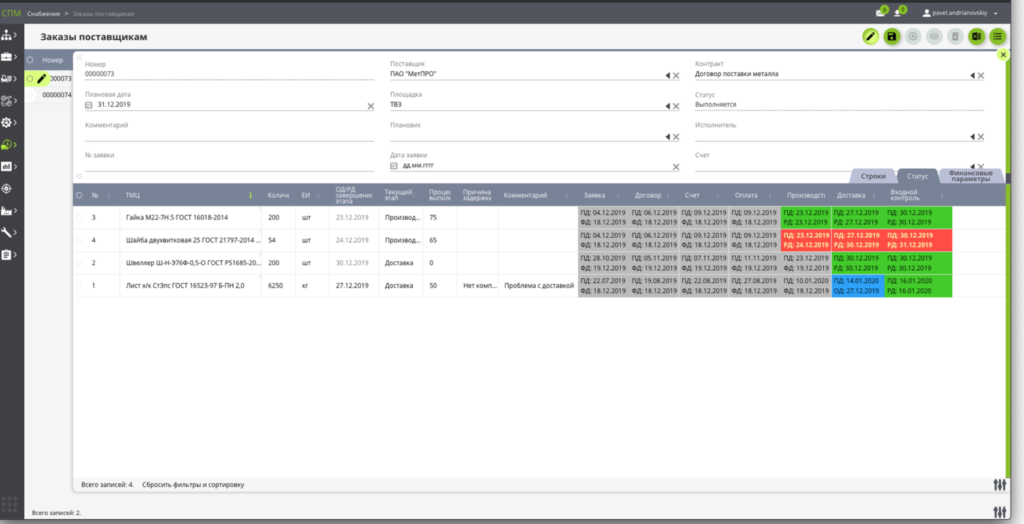

- система, отвечающая за визуализацию и мониторинг всех «поставок» предприятия. Как внешних поставок от поставщиков предприятию, так и внутренних, межцеховых поставок.

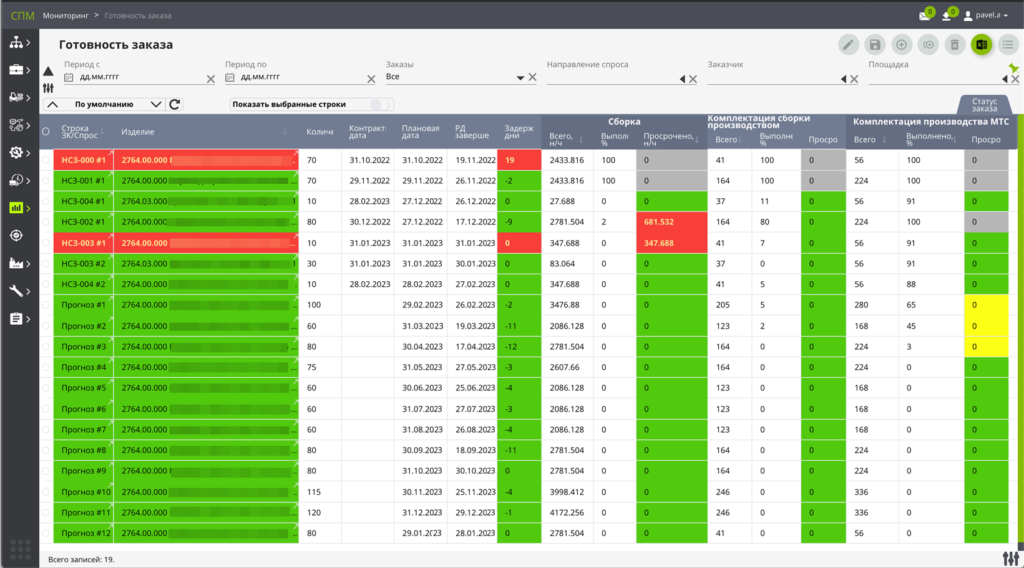

- Если нет ничего – обратитесь к системам класса SCMo (Lean ERP), но не традиционным «тяжелым» ERP. В современных системах Lean ERP класса или SCMo в настоящее время реализованы все функции, которые необходимы для эффективного управления производственным предприятием: от приемки, оценки и планирования закупок под заказы клиентов — до производственного планирования, учета себестоимости и мониторинга как заказов клиентов в производстве, так и самого производства. Причем реализованы, в отличие от «традиционных» ERP, очень «легко» для пользователей, с максимальным автозаполнением форм, использованием штрихкодирования для сбора данных и т.п. Такая система позволит вам в максимально короткий срок поставить процесс быстрого планирования и учета производства как в натуральном, так и в денежном выражении. А также обеспечит визуализацию производственных процессов по примеру, указанному ниже.

Если она у вас уже есть — здорово! ERP — действительно очень хорошая и надежная информационная система, и если она у вас уже внедрена, вы обладаете реальным богатством! Используйте прежде всего на 100% модуль управления запасами, все остальное вам вряд ли понадобится.

- Далее… В цехах, или (если производство небольшое и компактное) на участках используйте Lean средства визуального планирования, контроля и управления. Например:

- установите у каждого участка (цеха) белую офисную металлическую доску;

- на доске нарисуйте маркером путь деталей по этому участку; ü перед доской установите web-камеру с выходом в локальную сеть предприятия;

- закупите побольше разноцветных магнитов; магниты каждого цвета – партии деталей одного заказа. Если заказов и деталей много — ставьте маркером на магните его код;

- в процессе производства передвигайте магниты по «пути» производства, от станка (участка) к станку (участку);

- установите еще несколько досок такого же плана для отслеживания показателей эффективности цехов и участков;

- управляйте производством. Все «игроки», от сотрудников отделов продаж до диспетчеров и директора завода в любой момент могут увидеть, что происходит в производстве с теми или иными заказами. Так же легко можно увидеть «узкие места» — там, где скапливается очередь магнитов.

Не реже чем раз в неделю вносите в вашу систему управления запасами информацию о приходе/расходе деталей по участкам («вход» и «выход» участка), раз в неделю запускайте синхронизирующее перепланирование.

Заключение

«Быстрое предприятие» не построить через многолетний проект внедрения ERP. Даже для самых хороших, нетрадиционных ERP решений, до функций планирования в системе Вы дойдете минимум через год. А может, и не дойдете вовсе, как не дошли подавляющее большинство компаний, выбравших этот путь и так и оставшихся с тяжелой, неудобной и дорогостоящей системой Сбора Данных. Причина — в самой идеологии построения системы.

Системная архитектура традиционной ERP системы (а такие они все) была разработана более 40 лет назад. С тех пор методы управления производственным бизнесом значительно изменились. Сами системы – нет. И именно поэтому они лучше всего подходят для «старых духом» предприятий. Предприятий, которые имеют жесткую иерархическую структуру с «вертикалями» отделов и подразделений, разделенных между собой высокими «перегородками». Предприятий, где каждый отдел работает строго между своими «перегородками» и отвечает только за себя. Такое предприятие инертно, и может работать только при наличии между подразделениями «буфера» из «запасов» (незавершенка в производстве) и «буфера» времени для передачи информации. Это подтверждает как внутреннее (ядро), так и внешнее устройство системы.

Классические ERP системы устроены помодульно, что позволяет хорошо поддерживать границы отделов. Понятно, что такая структура системы навязывает и определяет строгие и многоуровневые регламенты взаимодействия подразделений компании, никак за счет этого не способствуя скорости взаимодействия при выполнении заказов, и, как следствие, высокой эффективности бизнеса. В отличие от этого, решение, сбалансировано сочетающее ИТ систему планирования и мониторинга заказов клиентов и Lean методы управления строится «горизонтально». Управляя не отдельными бизнес-процессами, а цепочкой выполнения заказа в целом, «работая», не обращая внимания на «перегородки» отделов, синхронизируя работу всех подразделений компании для достижения цели — выполнения заказа клиента в срок.