Особенности планирования и управления производством и поставками в транспортном машиностроении

Описание практического опыта построения модели управления производством (весь операционный контур основной производственно-логистической деятельности завода: производство — снабжение и кооперация – складское хозяйство), с применением специальных алгоритмов планирования.

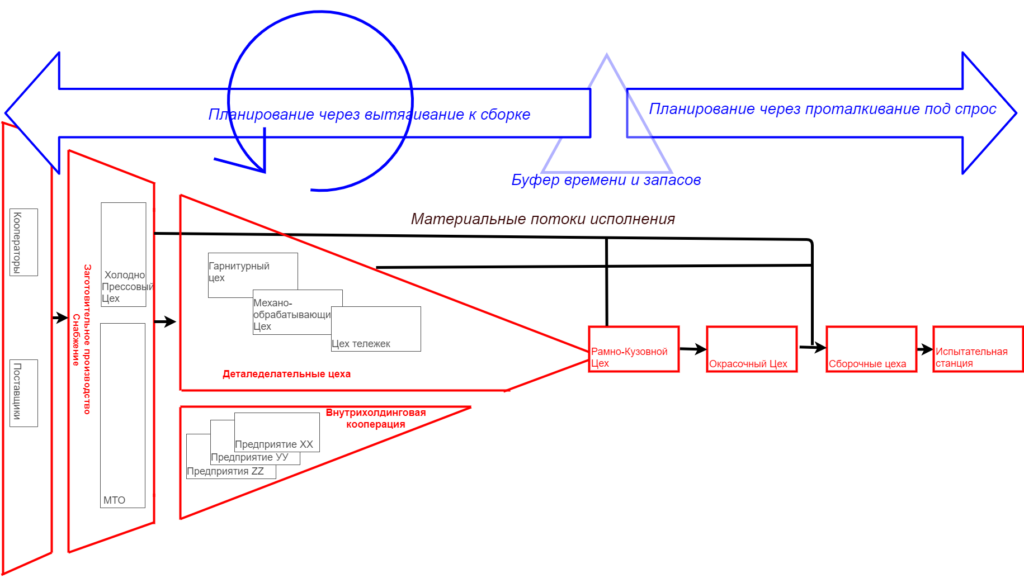

Модель производства

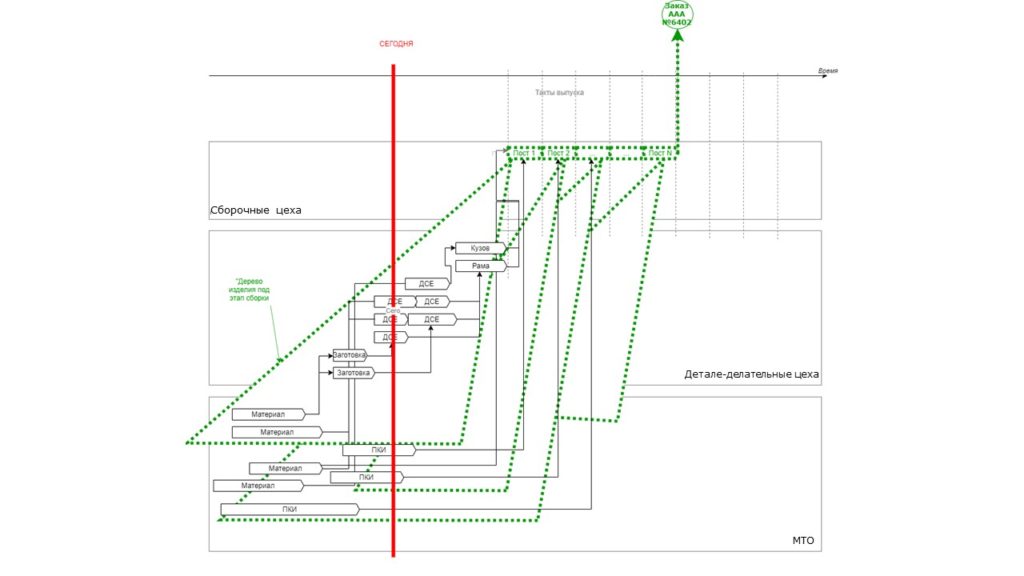

Упрощенно модель производства предприятий транспортного машиностроения, в частности, железнодорожного¹, приведена на «Рис. 1».

Производственно-логистическую цепочку (ПЛЦ) Заводов транспортного машиностроения (ЗТМ²) можно разделить на две основные логические части:

1. «Сборочное производство». Есть «линейная» сборочная линия (сборочные линии, начиная с покрасочного цеха, или, возможно, с передела сборки рамы/кузова), с физически-ограниченной пропускной способностью — «квази-конвейер». Сборочная линия является объективным узким местом всей производственно-логистической системы завода. «Сборочное производство» определяет выпуск всей предшествующей части производственно-логистической цепочки (снабжение, «заготовительные» переделы (цеха)).

При этом сборочные линии и/или посты в разных цехах могут рассматриваться как единичные ресурсы, различное количество линий в разных сборочных цехах принципиально не меняет модель.

2. МТО (снабжение), заготовительные переделы, из которых сборка «вытягивает» комплектацию, партнеры по обеспечивающей кооперации.

Такая модель ПЛЦ определяет, в основном, систему планирования завода.

¹ Модель производства (здесь и далее, под «производством», как правило, подразумевается весь операционный контур основной производственно-логистической деятельности завода — производство-снабжение и кооперация – складское хозяйство). Российские заводы транспортного машиностроения полностью соответствуют индустриальной модели производств средств спец. транспорта (special vehicles – по западной терминологии), производимых и конфигурируемых «под-заказ» (конвейерное и квази-конвейерное производство серийной однотипной продукции): грузовые спец. автомобили, некоторые виды авиатехники, ж/д транспорт (тяговый состав, вагоны).

² ЗТМ – «завод Транспортного Машиностроения» — условное название завода, производящего спец. автомобили, фургоны, вагоны и др. Равно применимо к заводам, производящим тяговый состав.

Планирование: алгоритмы для различных задач

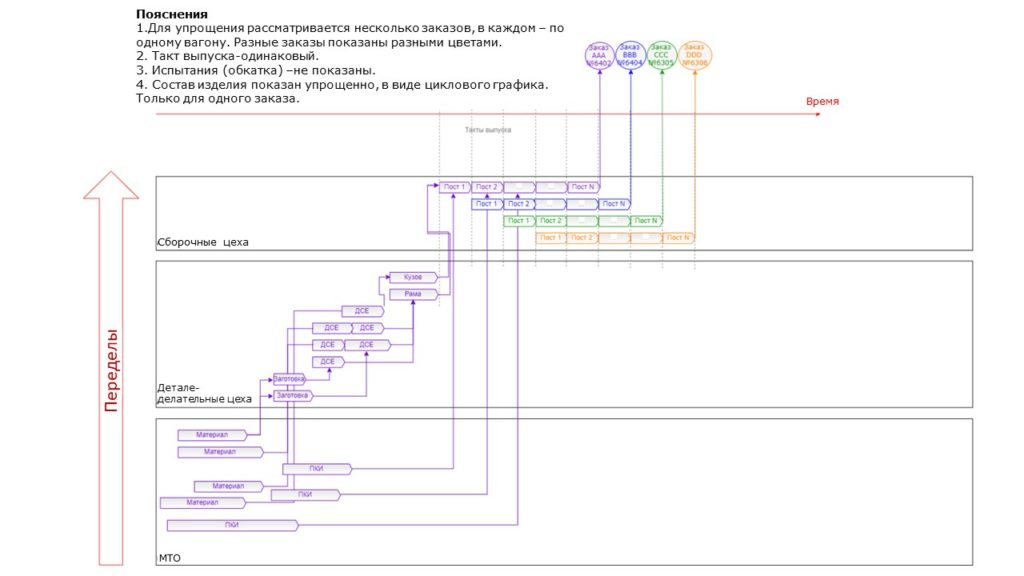

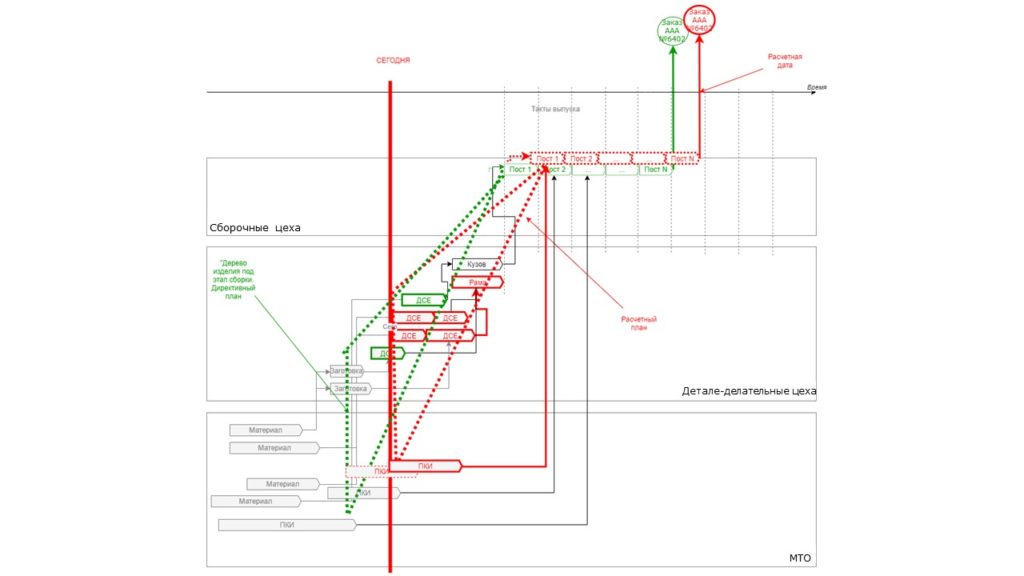

Общая схема планирования, в виде цикловой диаграммы производства изделий, приведена на «Рис. 2».

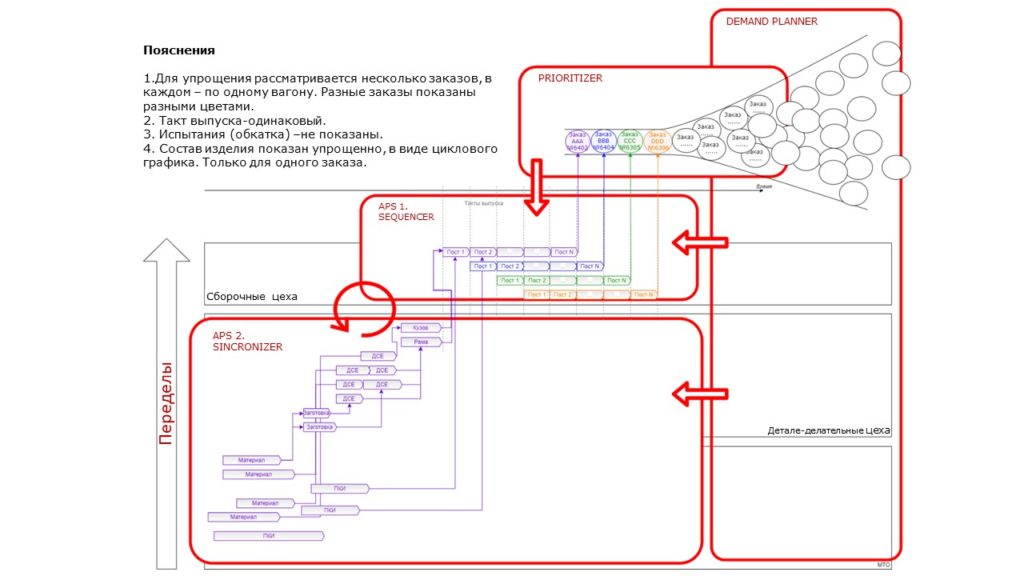

Различия между переделами разного типа весьма существенны. Поэтому для планирования всей производственно-логистической цепочки завода на среднесрочном / краткосрочном горизонте времени необходимо использовать для них разные алгоритмы (см. «Рис. 3»).

Рис. 3. Общая схема планирования с предлагаемыми алгоритмами

Demand Planner (планировщик спроса)

Система моделирования и балансировки мощностей на средне / долгосрочную перспективу — определяет:

- возможность удовлетворения всего спроса, в т. ч. и кооперационных заказов холдинга, в состав которого входит завод;

- основные параметры выпуска, такие как:

- такт выпуска, по периодам;

- календари работы основных производственных ресурсов: цеха / участки / ресурсы (люди – по специальностям, ключевое оборудование);

- дефицит / профицит мощностей.

Prioritizer (приоритизатор)

Алгоритм планирования, определяющий приоритеты (последовательность) выбора изделий из всего пула заказов для заданного периода времени. Упрощенно, должен работать по следующим итерациям:

- Анализ заказов на среднесрочном горизонте (несколько месяцев вперед), расстановка приоритетов/очередности исполнения заказов, с учетом желаемых дат выпусков.

Заказ = группа или несколько групп вагонов (м.б. «состав») / корпусов / шасси / изделий, от конечного клиента или по кооперации.

- Расстановка последовательности планирования / выпуска изделий внутри заказа.

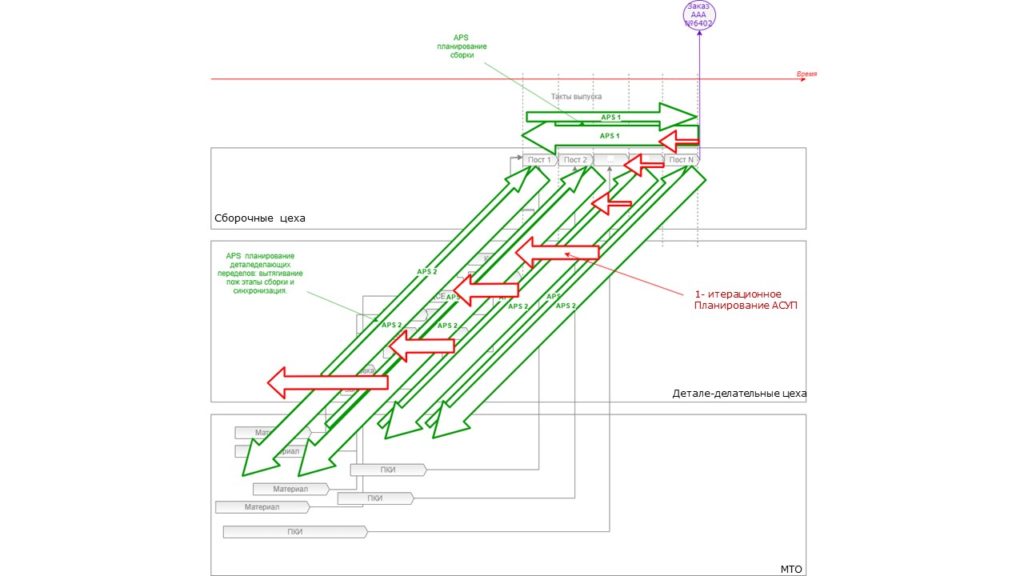

APS 1, Sequencer (последовательность)

Выстраивает последовательность закладки и прохождения по постам и по линиям сборочных цехов всех изделий, определенных к сборке «Приоритизатором».

Задачи и ограничения: максимально «плотно», с учетом маршрутов и такта сборки, «разложить» изделия по сборочным постам и линиям сборочных цехов

- без наложения друг на друга;

- максимально близко к желаемой дате выпуска (дате сдачи состава заказчику);

- максимально компактно для группы изделий из одного заказа или части заказа (например, для отдельного «состава».

Последовательность действий:

- Начинает планировать (укладывать) на сборку, с самого первого поста, начиная с момента завершения сборки последнего, зафиксированного для сборки изделия — планирование назад.

- Далее – распределяет по постам, линиям, цехам, последовательно все этапы (группы операций) сборки конкретного изделия по определенному технологией маршруту производства, по тактам сборки. В случае альтернативных маршрутов (например. несколько линий сборки) – с определением линии / поста.

- После завершения планирования первого изделия, выбирает из определенной «Приоритизатором» очереди следующее изделие и так далее.

- По завершении расчета, график сборки фиксируется (замораживается) до следующего запуска планировщика или сдвига сборки при невозможности обеспечения комплектации.

Важно!

Планирование выполняется с учетом доступных для распределения под следующие этапы сборки запасов комплектующих (ДСЕ – детале-сборочные единицы, ПКИ — покупные комплектующие изделия) и ожидаемых приходов (незавершенка — НзП, поставки «в пути») , которые учитываются по Расчетным Датам, определяемым по алгоритму APS 2, см. ниже раздел «APS 2, Synchronizer («Синхронизатор»). Итерация 1».

APS 1 запускается периодически для:

- первоначального формирования графика сборки новых изделий на несколько недель вперед;

- корректировки и фиксации графика закладки и прохождения сборки на ближайшие несколько дней.

- без наложения друг на друга;

- максимально близко к желаемой дате выпуска (дате сдачи состава заказчику);

- максимально компактно для группы изделий из одного заказа или части заказа (например, для отдельного «состава».

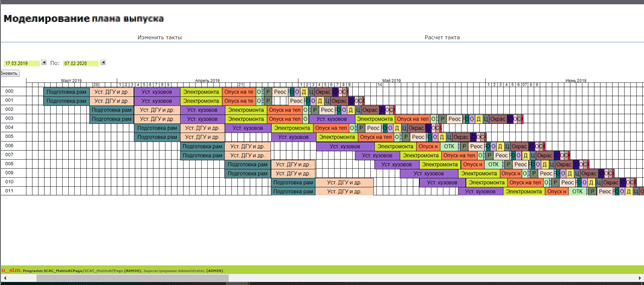

Пример моделирования и расчета графика сборки в системе СПМ (Lean ERP SCMo) представлен на «Рис. 4»

Рис. 4. Планирование сборки при переменной длине тактов (прототип на СПМ)

APS 2, Synchronizer (синхронизатор)

Итерация 1

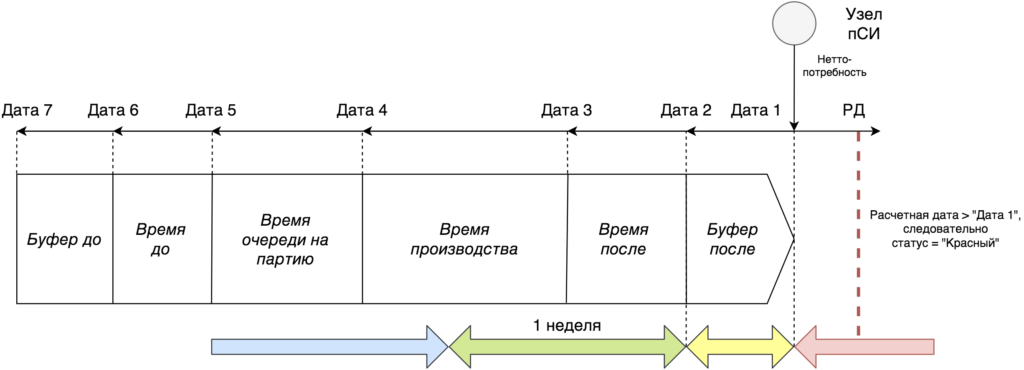

Строит синхронизированный и вытягивающий план поставок комплектации по каждому изделию, начиная с самого первого по дате и приоритету. Т. к. «сборочные» этапы (операции по постам) – зафиксированы. APS1, APS2 фактически строит вытягивающий план под каждый этап сборки конкретного изделия (цех / линия / пост / изделие), для всех изделий в плане. APS2 работает ежедневно (еженощно) по алгоритму, визуально представленному на «Рис. 5».

1. Разузлование производственного состава (дерева изделия) для первого этапа сборки изделия, и «планирование назад»:

- От даты закладки «этапа сборки», по всем этапам производства всех комплектующих, от узловой сборки в рамно-кузовном цехе, до даты начала закупки материалов и ПКИ. С использованием и учетом:

- времен этапов производства (время³ участко-захода = группы операций) и, обязательно, этапов закупки;

- буферных времен «до» / «после» участко-заходов, и / или буферов перед сборочными участками / постами;

- времен перемещений между участко-заходами / цехами;

- времен до / после (подготовительно-заключительные);

- времен пролеживания (ожидания) деталей, материалов, для ДСЕ, производимых партиями;

- времен смещения (параллельного выполнения работ по участко-заходам) и др.

³ Время производства определяется с учетом календаря (сменности) работы ресурсов / участков / цехов и/или тактовых времен.

- С учетом нераспределенных и незарезервированных запасов на производственных складах, складах МТО, удаленных складах (кооператоров/поставщиков) – при наличии (если обеспечен доступ).

- С учетом ожидаемых приходов:

- производственные задания / производственные партии непосредственно в процессе производства (т. е. еще «не запас»);

- размещенные у поставщика / кооператора Заказы поставщикам (НЕ договора).

- С учетом альтернативных материалов / ПКИ (допустимые замены).

2. В случае нахождения «свободного» для распределения запаса / ожидаемого прихода, он распределяется под потребность, разузлование останавливается. Если доступных запасов / приходов нет, рассчитываются даты завершения и начала соответствующего этапа производства / закупки (Директивные даты — ДД). При этом, даты начала могут оказаться в прошлом.

Планирование потребностей в ДСЕ / заготовках / материалах / ПКИ переделов «МТО» и «Штамповка» может выполняться по алгоритму MRP-с для автоматической консолидации потребностей в оптимальные партии запуска.

3. Далее описанные выше шаги 1 (Разузлование) и 2 (Расчет ДД) выполняются последовательно для всех остальных по времени этапов сборки изделия.

Для производства ЗТМ, т. е. случая, когда объективным узким местом всей ПЛЦ («барабаном» с точки зрения Теории Ограничений) является сборка, планирование APS2, должно работать без 100% «расшивки» ресурсных ограничений «заготовительных» переделов. Либо – учет ресурсных ограничений только при планировании назад (итерация 1).

Рис. 5. Синхронизация поставок комплектующих под такт выпуска

Итерация 2

«Планирование вперед» от «сегодня»: по всем веткам, «вверх» по структуре изделия, до сборки определяются Расчетные даты (РД) начала и завершения всех этапов производства комплектующих. С учетом параметров, приведенных в пункте 1 раздела «APS 2, Synchronizer (синхронизатор). Итерация 1».

Формирование расчетного плана для заказа, ушедшего в прошлое в результате выполнения Итерации 1, проиллюстрировано ниже на Рис.6.

При сравнении Директивных и Расчетных дат для каждого этапа производства комплектующих и сборки определяются отклонения. Цветовые и цифровые оперативные индикаторы приоритетов, например:

- Расчетная дата > Плановая дата выпуска с учетом буфера («Дата 1»).

Цвет – красный: срок сдачи сорван. По производственному заданию (ПЗ) сорваны сроки.

- Плановая дата выпуска («Дата 2») < Расчетная дата <= Плановая дата выпуска с учетом буфера («Дата 1»).

Цвет – желтый: ПЗ производится точно в срок, без какого-либо запаса времени («с колес»).

- Расчетная дата <= Плановая дата выпуска («Дата 2»), но не более чем на заданный период (обычно неделя).

Цвет – зеленый: деталь производится вовремя.

- Расчетная дата < Плановая дата выпуска («Дата 2»), более чем на заданный период (обычно неделя).

Цвет – синий: деталь производится со значительным опережением.

Рис. 6. Директивный и Расчетный планы заказа

На основе расчетных дат в Системе планирования и мониторинга (СПМ) для каждого узла изделия рассчитывается оперативный приоритет — критическое отношение (КО). После выверки составов изделий, проведения инвентаризации, ввода фактических данных по незавершенному производству и при нормальном ритме планирования, КО становится основной для принятия решения «что делать» сегодня.

Т. е. применяется для оперативного управления, последовательности запуска / выпуска в производстве и в закупках. Критическое отношение рассчитывается по формуле

(«Плановая дата» – «Сегодня») / («Оставшееся количество дней работы»).

КО позволяет быстро оценить состояние данной потребности:

- КО > 1 – по директивным датам нет срыва сроков;

- КО = 1 – во избежание срыва сроков поставки, потребность необходимо начать производить «сегодня»;

- 0 < КО < 1 – потребность отстает от графика производства, но плановая дата сдачи > «сегодня»;

- КО < 0 – потребность не изготовлена в срок и срывает график поставки. У ее потребителя возникает дефицит в комплектующих.

Возможные итерации «Планировщика» для минимизации срывов сроков.

Возврат к APS 1

В случаях невозможности Синхронизатора спланировать комплектацию к ДД начала сборки этапов изделий (в пределах времени буфера сборки), может быть продолжен расчет (решение человека) в APS 1, для построения новой последовательности сборки.

Рис. 7. Цветовая индикация приоритетов

Существующая ситуация

Существующая система и алгоритмы планирования, используемые в настоящее время на большинстве российских заводов транспортного машиностроения, не позволяют адекватно планировать производство и поставки.

Prioritizer

Автоматизированной и формализованной системы определения приоритетов выпуска («Приоретизатор»), как правило, нет. Неформализованная – планерки у директора завода, в авральном и стрессовом режиме.

APS 1

Область APS 1, как правило, — область ручного (экспертного) управления, с формализацией неформальных результатов (экспертного мнения) в MS-Excel. Иногда – использованием «самописных» программ (или «доработок» на базе 1С), с невыверенными или сомнительными алгоритмами.

APS 2

В качестве Cинхронизатора в большинстве случаев используются либо устаревшие унаследованные системы, разработанные на Fox-языках, либо разработанные собственными силами планировщики, не обеспечивающие необходимой достоверности и оперативности планирования. Как правило, большинство используемых систем построены по принципу автоматизации заявок производства.

Такие программы обычно имеют следующие алгоритмические недостатки.

- Планирование выполняется по единому алгоритму для сборочных и деталеделательных переделов, не учитывающему их особенности.

- По технологическим составам изделий, не соответствующим действительности (конструкторская спецификация с расцеховкой ДСЕ по факту не соответствует реальности).

- При планировании не учитываются следующие ключевые особенности и необходимая для планирования информация реального производства.

- Ожидаемые приходы в производстве (производственные задания / производственные партии).

- Ожидаемые приходы материалов и ПКИ по уже размещенным у поставщиков заказам.

- Переменный характер цикловых времен производства ДСЕ, обусловленный:

- разными графиками и сменностью работы ресурсов (участки, бригады, ключевое оборудование);

- партионным изготовлением заготовок/деталей нижних переделов (объединение по минимальной партии запуска, по количеству/времени), и, как следствие – увеличение цикла производства единицы готовой продукции под конкретный заказ/такт;

- наличием ресурсных «узких мест» производственно-логистического потока (ограничений мощности), и как следствие, наличием очередности и переменного времени очереди для ДСЕ, проходящих через такие ресурсы.

- Необходимое увеличение размеров запускаемых партий ДСЕ на статистически-значимый и постоянный брак.

- Наличие замороженного периода – «графика закладки» финальной сборки.

- Нет вытягивания и ограничения запуска (производства и поставок) на основании:

- окна запуска,

- сигналов вытягивания от сборки,

- контроля уровня незавершенного производства (НзП) или загрузки на следующих переделах и / или узких мест (ConWIP или ConLoad),

- и т.п.

Как следствие, существующие системы поддерживают только «проталкивание», с директивной и не адаптивной синхронизацией переделов вдоль потоков выполнения заказов (под конкретные изделия).

- Нет «2-й итерации» (и последующих) планирования «вперед» (из прошлого/от настоящего — в будущее) и «вверх» (по оставшейся к производству части иерархии изделия, либо такта выпуска), формирования расчетного плана выпуска по всем переделам. И, что важно, расчета операционных приоритетов запуска ДСЕ с учетом «замороженного» графика закладки сборки, с детализацией как минимум до участка.

- Не учитываются распределение / резервирование запасов (материалов, ПКИ, ДСЕ) в т. ч.:

- под приоритетное производство «закладных» (на начало сборки) ДСЕ;

- скомплектованных (зарезервированных для поставки на сборку) ДСЕ.

Рис. 8. Сравнение планирования в существующих системах («АСУПах»)

и подхода с планированием APS 1 и APS 2